幻のレーシングカーの復元プロジェクトを追う。第6回前編では「Iビーム」の金型製作の奮闘を紹介。

トヨタ社内で復元された幻のレーシングカーが、富士スピードウェイにオープンした「富士モータースポーツミュージアム」に展示されている。それは誰がどんな想いで、どんな目的で開発した、どんなマシンだったのか。その歴史と意味、そして復元の現場をリポートする特集企画。

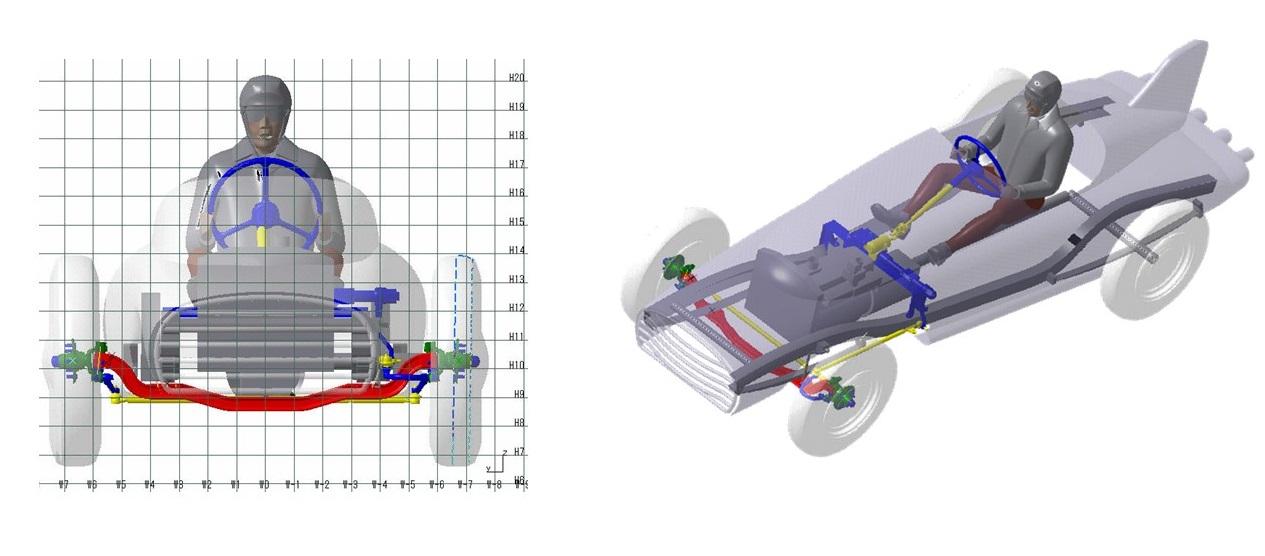

第6回では、フロントアクスル(前車軸)の大物部品「Ⅰ(アイ)ビーム」の製作を担当したチームを取材。前編では手作業による金型製作についてお伝えする。

クルマづくりに飢えていた二人のメンバー

1951年に2台のみ製作された「トヨペット・レーサー」の復元プロジェクト。このプロジェクトの大きな目的のひとつが、先人たちの技術や技能、その精神を継承すること。

そのため、このプロジェクトには「できるだけ当時の方法でモノづくりを行う」という大方針が立てられていた。当時の方法を体験することで、トヨペット・レーサーの生みの親である豊田喜一郎をはじめ、このマシンの製作に関わった人々の想いに迫り、彼らの技術や技能を未来に継承できるからだ。

この大方針に沿ってチャレンジングな決断をしたのが、MS電子システム設計部の三木嶺早(れいさ)と、モノづくりエンジニアリング部の戸谷卓のフロントアクスルチームである。

三木は静岡県の高等専門学校(高専)を卒業して2011年にトヨタの関連会社(2015年にトヨタ自動車と合併)に、また戸谷も高専、大学の機械工学科を経て同じく2011年にトヨタ自動車に入社した。二人とも趣味でクルマやオートバイをいじっていた経験がある、根っからのクルマ好きだ。

日常業務では、三木はクルマのワイヤハーネスの開発プロセスをデジタル化する仕事に就き、戸谷は部品の金型を効率的につくるための造型技術の開発を経て、電動化車両部品製造設備の制御を担当している。

二人はクルマに直接関わる機会は少ないため、「クルマづくりに飢えていた」と口をそろえる。そんな二人にとってこの復元プロジェクトは、“飢え”を満たす、願ってもないチャンスだった。

三木

メールでメンバーを公募するという告知が届き、すぐに応募しました。上司からも「応募してみたら?」と声を掛けられたのですが、そのときにはすでに応募していました(笑)。

豊田喜一郎をモデルに製作・放送されたドラマ『LEADERS』などの歴史ものが好きな私にとって、クルマづくりにたずさわれる上に、トヨタの歴史に触れることができる、またとないチャンスだと感じました。

戸谷

部内でメンバーの公募があるまで、トヨペット・レーサーのことは知りませんでした。このプロジェクトなら、クルマづくりに直接関わることができると心が躍り、この機会を逃すまいとすぐに応募しました。

Iビームを自分たちの手でつくりたい

三木と戸谷は、フロントアクスルとステアリングの復元を担当することになった。そして最初に二人が行ったのは、トヨタ博物館から借用していたトヨペットSG型トラックの実車を見ることだった。そこで彼らの心を捉えたのが、SG型トラックのフロントアクスルの基幹部品で、長さが約1m30cmもある「Iビーム」だった。

Iビームは走行時に大きな力が加わる足回り部品。そのため粗材*を加熱し、金型で何度もプレスして強度を高める。何度もプレスして成形された鍛造部品は、強度が高まるだけではなく、独特の迫力も生まれるのだ。彼らはこの迫力に魅了された。

*成形途中の素材

三木

鍛造特有の凹凸のある表面が醸し出す重厚感と、何よりも左右の車軸を支えるという重要な役割。正面から見ても非常に目立つSG型トラックのIビームをひと目見て「僕たちが情熱を燃やす部品はこれしかない!」と思いました。

戸谷

トヨペット・レーサー自体が素晴らしいストーリーを持っています。そしてその中に私たちの「モノづくり」サブストーリーを用意し、見たお客様にもっと喜んでいただきたい。それにはこのIビームを当時のままの方法でつくるしかない、と考えました。

Iビームを当時の方法でつくるためには、どのような技術や技能が用いられていたのかを確認する必要がある。三木と戸谷はそのために、クルマ開発センターやモノづくり開発センター、そして鍛造部などの知見者たちにも相談した。

さらに二人は名古屋にあるトヨタ産業技術記念館に足を運び、当時の金型の製作や鍛造がどのように行われていたのかを調べた。

現在、金型は基本的にコンピューターで制御された機械で切削し、必要に応じ研磨してつくる。だが、当時の金型は、型材を鑿(のみ)とハンマーを使って手作業で削る「削り(はつり)」で加工し、表面を研磨して仕上げ、熱処理で硬化させていたという。

三木

金属のかたまりを手作業で削っていく!?なんて面白そうなんだろうと思いました。自らの手を動かせるまたとないチャンスだったのでこの方法でやろうと決めました。

戸谷

私は金型の切削技術開発の経験がありましたので、彫刻刀の木工作業とは違うとは思っていました。もちろん後に想像以上だったと思うことになるのですが…

ここで大きな問題に直面する。製作方法が決まり、その費用がプロジェクト予算の1割強を消費することが分かったのだ。全体の中で最も高価な部品となる。

三木と戸谷は予算の割り当ての承諾を得るため、プロジェクトメンバーと議論を行った。数時間以上にわたる議論の末、三木と戸谷の情熱に折れる形で採用の許可がおりた。

三木

プロジェクトを進める中でこの議論が最も白熱したと思います。メンバーのみんなから許可をもらった以上、よくやったと言ってもらえるような素晴らしい部品をつくらなくてはと思いました。

もちろん、失敗は許されません。これを機に復元への情熱がより強まったと思います。

自分たちにしかできないなら、やるしかない

三木と戸谷は金型製作に協力してくれる部署を探した。社外やいくつかの部署に声をかけたが、金型の手彫りなど誰一人経験が無く、また短い納期では到底できないと言われた。最後にこの仕事を引き受けてくれたのは、戸谷の所属部署であるモノづくりエンジニアリング部の三浦智広だった。

三浦

「昔の方法でつくることに挑戦したい」という熱意が表情と言葉から伝わってきました。話を聞いて「自分たちの技能を試すまたと無いチャンス」と思いました。「自分たちにしかできないなら、やるしかない」と、二つ返事で引き受けました。

河野哲工長

戸谷くんには「どうして最初から我々に相談してくれなかったんだ」と言いました。私としては、自分たちだから任せてもらえるような仕事をしたいし、部下が「やる」といって引き受けたならそれだけでOKでした。

手がパンパンに腫れて腕が上がらないほどの重作業

三木と戸谷、三浦とモノづくりエンジニアリング部の5名が、ハンマーとたがね*による金型の製作に取りかかった。この“はつり”作業は、実際にどのようなものだったのか。

*金属加工用の鑿(のみ)

三浦

“はつり”は「カンとコツ」の部分が多い作業で、教えるのが本当に難しい。実際に作業を見てもらって、自分でコツをつかんでもらうしかないんです。

“はつり”作業だけで10日ほどかかったのですが、作業を終えるとみんな手がパンパンに腫れていました。

手作業で削った切り粉の量は4~5kgになった。楽しく作業をするために、最終的に切り粉の重さが何kgになるかを当てるゲームをやりましたね(笑)。

三木

一度に厚く削ろうとすると、硬くてたがねが前に進みません。薄すぎると切り粉がすぐに切れてしまい、均一に削ることができないんです。

私が試行錯誤しているとき、一定のリズムでたがねをたたき、均一に削る三浦さんの姿がありました。匠の皆さんとの技能の差をつくづく実感しました。

戸谷

昔の人は今とは比較にならないほど厳しくキツい環境で、必死に仕事をしていたのでしょう。そんな当時のモノづくりの現場に想いをはせながら、“はつり”を進めていきました。

作業後は手がしびれて、手を洗うための石鹸のボトルが持てないくらいに疲れました。

大変な作業だった。でも日々自分の技能が向上するのが何よりもうれしかった。みんなで楽しみながら仕事ができて良かったとチームメンバーは振り返る。

入れ代わり立ち代わりで作業を行い、ついに“はつり”工程が完了した。

金型の焼入れ、仕上げ加工を経て、ついに金型が完成

チームが手作業で仕上げたIビームの金型は、硬度を上げる焼入れをし、その後メンバーの手で仕上げ加工が施され完成した。

三木

経営危機の中、先人たちは自分の技能だけを頼りに未来を切り拓いてきたのだと思います。

匠の技能を間近で見ることで、技を磨く、プロになる大切さを改めて感じました。この経験を本業でも活かしていきたいです。

戸谷

現在では、技術が進化し、当時に比べると比較にならないほど簡単にモノづくりをしています。これは我々のみならず、協力企業の皆さまが脈々と技術を積み重ねてきてくださったおかげです。

私たちはその恩恵を享受しており、歴史のある断面にいます。そのことを身をもって体感しました。

後編ではIビームの元となる粗材の成形に取り組んだメンバーと本社鍛造部のベテランたちの奮闘についてお伝えする。

(文・渋谷康人)