幻のレーシングカーの復元プロジェクトを追う。第5回後編はボディ製作の奮闘を紹介。

トヨタ社内で復元された幻のレーシングカーが、富士スピードウェイにオープンした「富士モータースポーツミュージアム」に展示されている。それは誰がどんな想いで、どんな目的で開発した、どんなマシンだったのか。その歴史と意味、そして復元の現場をリポートする特集企画。

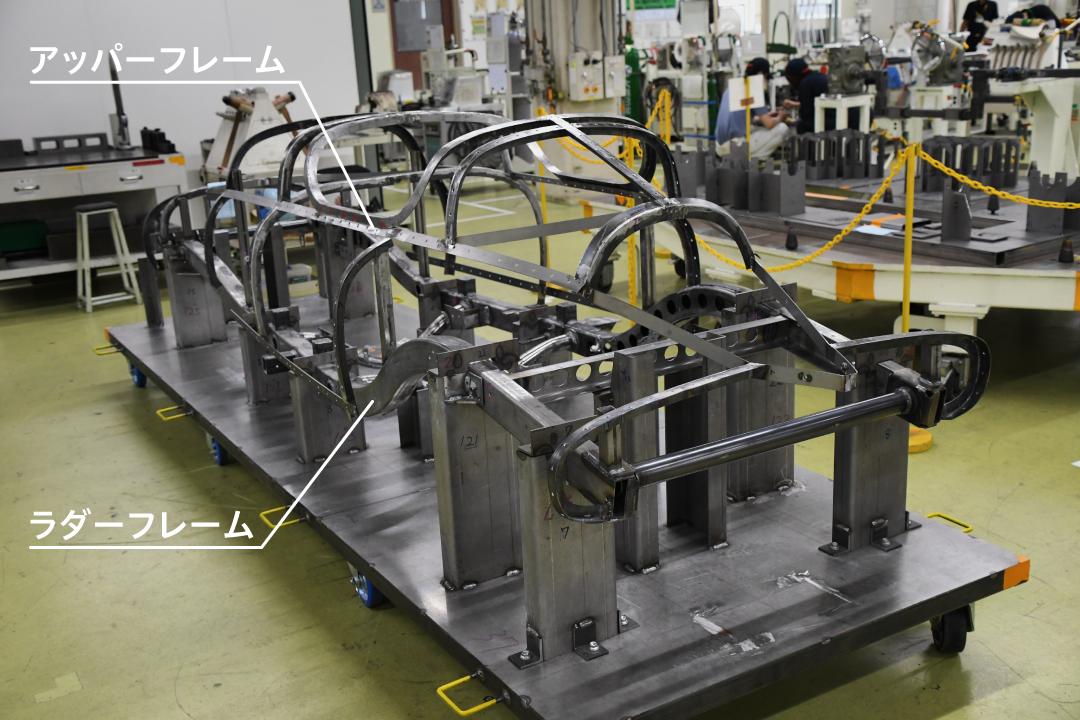

車両の骨格であるラダーフレームとボディの製作を担当したチームの奮闘をお届けする第5回。その後編では、ラダーフレームの上、葉巻型のボディを構成するアッパーフレームとボディ外板の製作についてリポートする。

溶接&手叩き板金によるボディ製作へ

トヨペット・レーサー復元プロジェクトで、ラダーフレームやボディの設計・製作を担当したのが、渡部真史、恒川国大の2人。そして渡部が当時の手書きの図面から3Dデータを作製したラダーフレームは、前編で紹介したように、恒川と大豊精機による試行錯誤を経て開発された、金型なしの「逐次ずらし曲げ成形」という新しい加工法で完成した。

次はこのラダーフレームを包む葉巻型ボディの製作だ。

ボディ製作においてまず取り掛かる必要があるのが、ボディの骨組みとなるアッパーフレームだ。次に、完成したアッパーフレームをラダーフレームに溶接し、その上に板金加工でつくったボディパネルをかぶせるというのが、ボディ製作の大まかな流れとなる。

恒川

アッパーフレームについては、図面がなく当時の写真しか残っていませんでした。そこで、ボディパネル同士がリベットで留められている接合部分の裏側にアッパーフレームがあるはずだと考え、デザイナーによって再現された意匠の3Dデータと当時の写真だけを頼りにアッパーフレームの3Dデータを作製していったのですが、これもかなり大変な作業でした。

まずはアッパーフレームの溶接から

恒川がアッパーフレームの3D設計を終えると、アッパーフレームの製作と溶接、そして、その上にかぶせるボディパネルの製作が始まった。

こうした作業に必要な板金や溶接の技能も、一朝一夕で身に付くものではない。そこで恒川は、復元プロジェクトを見守る「オヤジ」である、板金加工と溶接のスペシャリストで、トヨタイムズの連載「日本のクルマづくりを支える職人たち」第4回にも登場した開発試作部の吉野栄祐、本連載 第3回にも登場したモノづくりエンジニアリング部の幸丸研二に相談した。

開発試作部のベテランたちの手で製作されたアッパーフレームをラダーフレームに溶接する作業を担当したのは、モノづくりエンジニアリング部の安井賢志だった。

安井はモノづくりエンジニアリング部にいる「溶接のプロ」のアドバイスを受け、その技能を吸収しながら、アッパーフレームの溶接を手際よく進めていった。そして、同じくモノづくりエンジニアリング部の寺本治義は、完成直後のラダーフレームや、安井がラダーフレームに溶接したアッパーフレームの形状をその都度測定しデータを提供することで、安井の溶接作業をサポートした。

すべて「手叩き板金」という大きな挑戦

その一方で、ボディパネルの製作もスタートした。この作業を担当したのが、開発試作部所属で、吉野の部下である土谷仁志組長と若手技能者たち。最終的には15名、ボディパネルだけでも10名に及ぶ若手たちがトヨペット・レーサーのボディ製作に取り組んだ。

土谷

正直なところ、他の業務で余裕のない状況でした。でも会社の重要なプロジェクトですし、われわれ開発試作部を頼りにしてくれるのはうれしいし、誇らしいこと。若手の技能者にとって良い経験にもなるので、引き受けることにしました。

ここで土谷たちは、吉野から二つの難しい課題を与えられた。一つ目は、これまで経験したことのない大きなサイズのパネルを、当時のトヨペット・レーサーの製作と同様に「手叩き板金」で仕上げること。

「手叩き板金」とは、プレス機などを使わず、人がハンマーで金属板を叩いて狙った形状に成形する、板金加工における昔ながらの職人技。吉野はかつて、モーターショーなどに展示するコンセプトカーや試作車の製作で、サイドパネルなど何メートルもある大きな部品を「手叩き板金」だけで成形した経験がある。だが、こうした仕事は、今はほとんどない。

この板金作業の多くを行った近藤哲也、内藤兼二、堀川佳紀、山田恭生ら若手技能者も、それを指導する土谷自身も、今回のトヨペット・レーサーのボディパネルほど大きなサイズの部品を「手叩き板金」で製作した経験はない。吉野はこの作業を若手に担当させることで、技能を継承させようと考えたのだ。

そして二つ目が、ボディパネルを仕上げる際に、パテを使わずに、溶接と研磨作業だけで美しくなめらかに仕上げること。

土谷

ボディパネルは、薄い金属板を治具に合うように叩き出し、それを溶接で継ぎ合わせてつくります。このとき問題になるのが、パネルとパネルを継ぎ合わせたときに、継ぎ目にできる小さな凹みです。この凹みをなくすいちばん効率的な方法が、パテを使って凹みを埋めることですが、吉野さんから「使わないように」との指示がありました。

実は「パテを使わない」のは、トヨペット・レーサー復元チームの強い意向だった。

このプロジェクトの大きな目的のひとつが、先人たちの技術や技能、その精神を継承すること。そのため「できるだけ当時の方法でモノづくりを行う」という大方針が立てられていた。

当時も手作業で溶接し、その部分はパテで補修していなかったと考えられる。今回の復元でパテを使うと表面は確かにきれいになるが「手叩き板金」だからにじみ出る独特な表面の風合いが消えてしまう。そしてなにより先人たちの苦労と情熱を現代に伝えることにこだわりたかったため、パテを使わないことに決めた。

だが、パテを使わないということは、手叩きだけでボディパネルを狙い通りの形状に仕上げ、パネル同士の溶接も、きれいに凹みなく、なめらかに仕上げなければならない。作業のハードルはそれだけ高くなる。

定年直前の超ベテランから「技能伝承」

この二つの難題を課した吉野に代わり若手に熱烈指導したのが、このボディ製作の作業が完了後に定年退職した山下保雄だった。山下は、大きなボディパネルを手叩きだけでつくる技能を持つ、社内の貴重な人材の一人だ。

土谷

山下さんは決して妥協しない、昔ながらの職人気質の持ち主で、3Dの図面に描かれていない部分も自分の経験とカンで補足してつくってしまう凄腕職人です。最後まで完璧な作業にこだわってくれ、若手はもちろん、私にとっても貴重な経験になりました。

山田

「手叩き板金」では、最大でも長さ30〜40cmまでの部品しかつくったことがありませんでした。こんな大きなものを叩いてつくるのは初めてでしたが、山下さんに指導していただいたことは、今後の仕事にも大いに役立つと思っています。

土谷や山田たち若手が尽力したこの「手叩き板金」の作業時間は、トータルで数千時間にも及んだ。彼らは通常の業務をこなしながら、今では失われつつある大きなパーツを手叩きで成形する板金技術を山下から学び、ついにボディパネルを完成させたのだ。

次はボディパネルを溶接で継ぎ合わせて、パテを使わずになめらかなボディに仕上げる作業だ。この作業も、開発試作部の若手たちにとってこれまで経験したことのない難しいものだったが、「手叩き板金」と同様に、彼らはやり遂げた。

ふだんの仕事にはない「挑戦」が「大きな自信」に

そして最後に残った作業が、ボディパネルをアッパーフレームの上にかぶせ、オリジナルのトヨペット・レーサーの写真そのままにパネル同士をリベットで留める架装だった。もちろんこの作業も、決して簡単ではなかった。実際に部品同士を組み合わせてみると、どうしても合わない部分が出てくる。

そのため、ボディ部品の中には2、3度つくり直したものもあったし、取り付け作業の中で部品を加工して組み合わせる、いわゆる「現物合わせ」の作業も発生した。それも貴重な経験になったと、土谷や作業を担当した開発試作部の若手たちは語る。

堀川

作業が進み、技能が身に付くにつれて、若手同士で「もっとこうした方がいい」とアイデアを出し合いながら、楽しく作業ができました。今回身につけた技能をさらに下の世代にも伝承したいと思います。

こうした想いは、彼らとともに「溶接」や「板金」に挑戦した渡部と恒川も同じだった。

渡部

このプロジェクトがなければ、自分の手で溶接をやることもなかったでしょう。自ら手を動かした経験は非常に貴重でしたし、プロジェクトをどのように進めるかを考えるなかで「建設的に仕事を進めること」の大切さ、人をまとめる人間力の大事さにも気づきました。

議論ではなく、みんなをいかに前向きなマインドに持っていくことができるか。これからの仕事にも役立てていきたいと思います。

恒川

違う分野の人々と交流できて、これまでより仕事の視野がぐっと広がりました。普段の試作でも、今回のプロジェクトを通して築けた人脈が大いに役に立っています。

またトヨペット・レーサーに関わったことをきっかけに、これまで以上にクルマへの興味が湧いてきました。これはクルマづくりに携わる人間として、個人的にも大きな収穫です。

第6回では、トヨペット・レーサー復元プロジェクトにおける「こだわりのモノづくり」のひとつ、鍛造によるフロントアクスルのIビーム製作を担当したチームの奮闘をお届けする。

(文・渋谷康人)