トヨタの各工場の歴史と、目指していく進化を紹介する連載シリーズ「トヨタ工場の継承と進化」。今回は、本社工場の現在と未来への挑戦を紹介。

トヨタの挑戦の最前線

トヨタの工場ごとの個性を掘り下げる新連載、「トヨタ工場の継承と進化」。各工場の現在に至るまでの歴史、未来に向けてどんな進化を目指しているかを紹介していく。

前回の「継承編」で紹介したように、本社工場は他工場に先駆けて「新領域への挑戦」を意味する「フェーズイン」を使命に掲げている。同工場では、MIRAIの心臓部であるFCスタックをつくり、BEV(バッテリーEV)用の大型電池パックの生産も予定するなど、新しいモビリティに挑戦する風土と技能が息づく。

さらに1938年の工場設立から磨いてきた鍛造や溶接技術などを海外の工場にも伝承する、“グローバルマザー工場”としての役割もある。

今回は、そんな本社工場の「進化編」として、4つの部署に注目。それぞれの現場の特色、未来に向けた取り組みを徹底解剖する。

【鍛造部】“鋼と熱のスペシャリスト集団”

最初に紹介するのは、“鋼と熱のスペシャリスト集団”鍛造部。工場設立からある部署で、85年以上の歴史をもつ。生産品目は200点近くにのぼり、主にエンジン部品をつくっている。

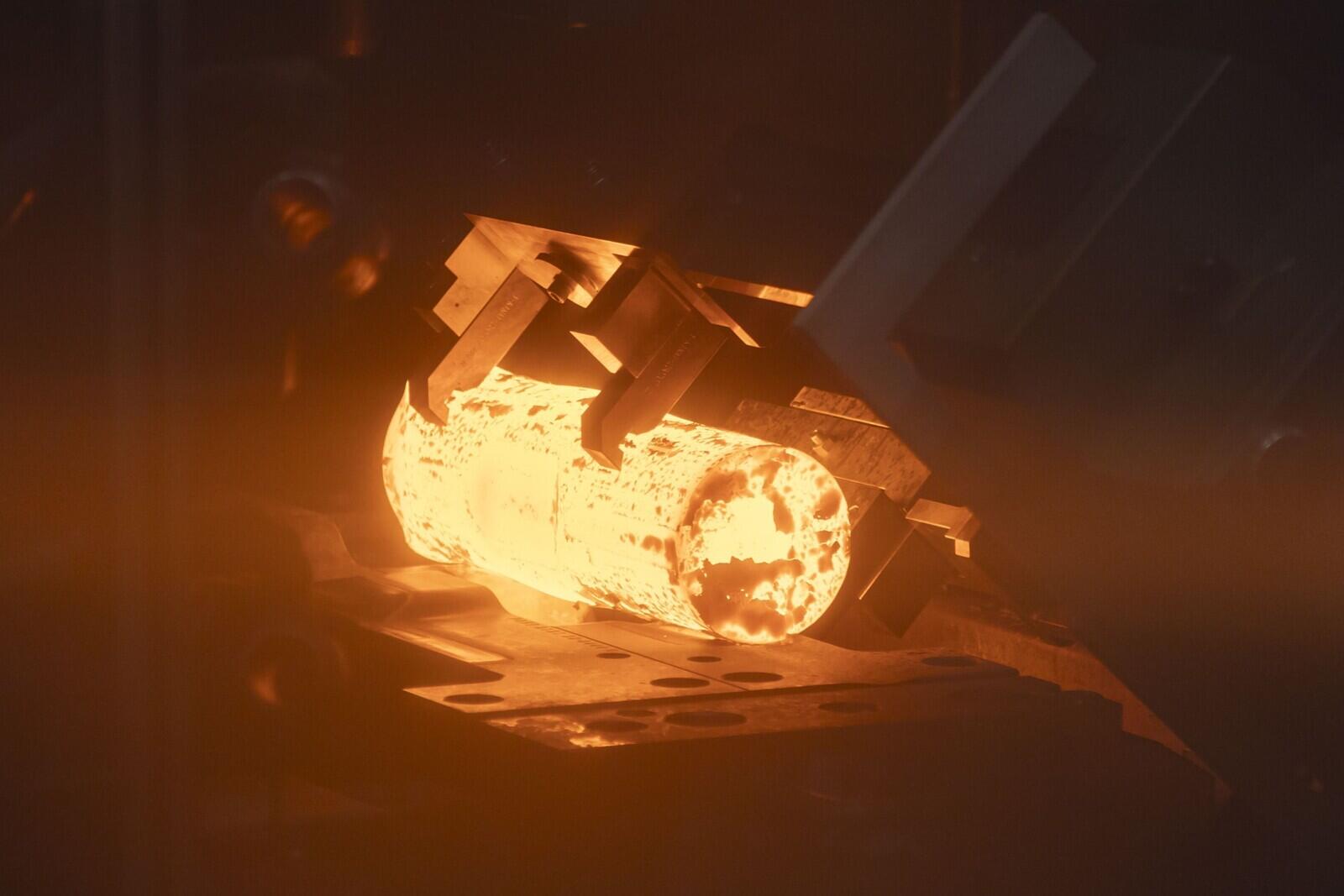

「鍛造」とは、金属をハンマーやプレス機で叩き、目的の形に整える加工法のこと。6,000年以上の歴史をもち、人類最古の金属加工ともいわれる。

本社工場の鍛造部は主に、鋼材を1,250度付近まで加熱して柔らかくした後、プレス機で押しつぶして成形する「熱間鍛造」という方法を採っている。

この「熱間鍛造」、熱した鋼を加工するには、厳密な温度管理が重要になる。熱し過ぎれば鋼材が溶けてしまうリスクがあり、温度が低過ぎると、鋼材が硬いままで、狙った形状に成形できない。

気温の微妙な変化にまで注意をはらう必要があり、同部の殿園広 主幹は「数値化するのが難しい世界」という。

鍛造部 殿園 主幹

鍛造は数値化するのが難しい世界。人の技能があるからこそ、機械に置き換えられる。

新しい機械を導入するだけでなく、人の五感を使った鍛造も伝承していかなくてはなりません。見て温度が分かる、聞いて圧力が分かる、触って摩耗が分かる、嗅いで劣化が分かる。五感で鍛造の良しあしが分かる人を育てなくては、新しい未来にもつながっていきません。

技能をいかに機械に反映するかというのが課題です。鍛造は本来、その日の気温の微妙な変化も感じ取りながら調整しなくてはならない。

「五感で鍛造の良しあしが分かる人を育てる」――。そのために鍛造部では、叩いた鉄を人の目で見て、手に取り、加工する工程があえて残されている。

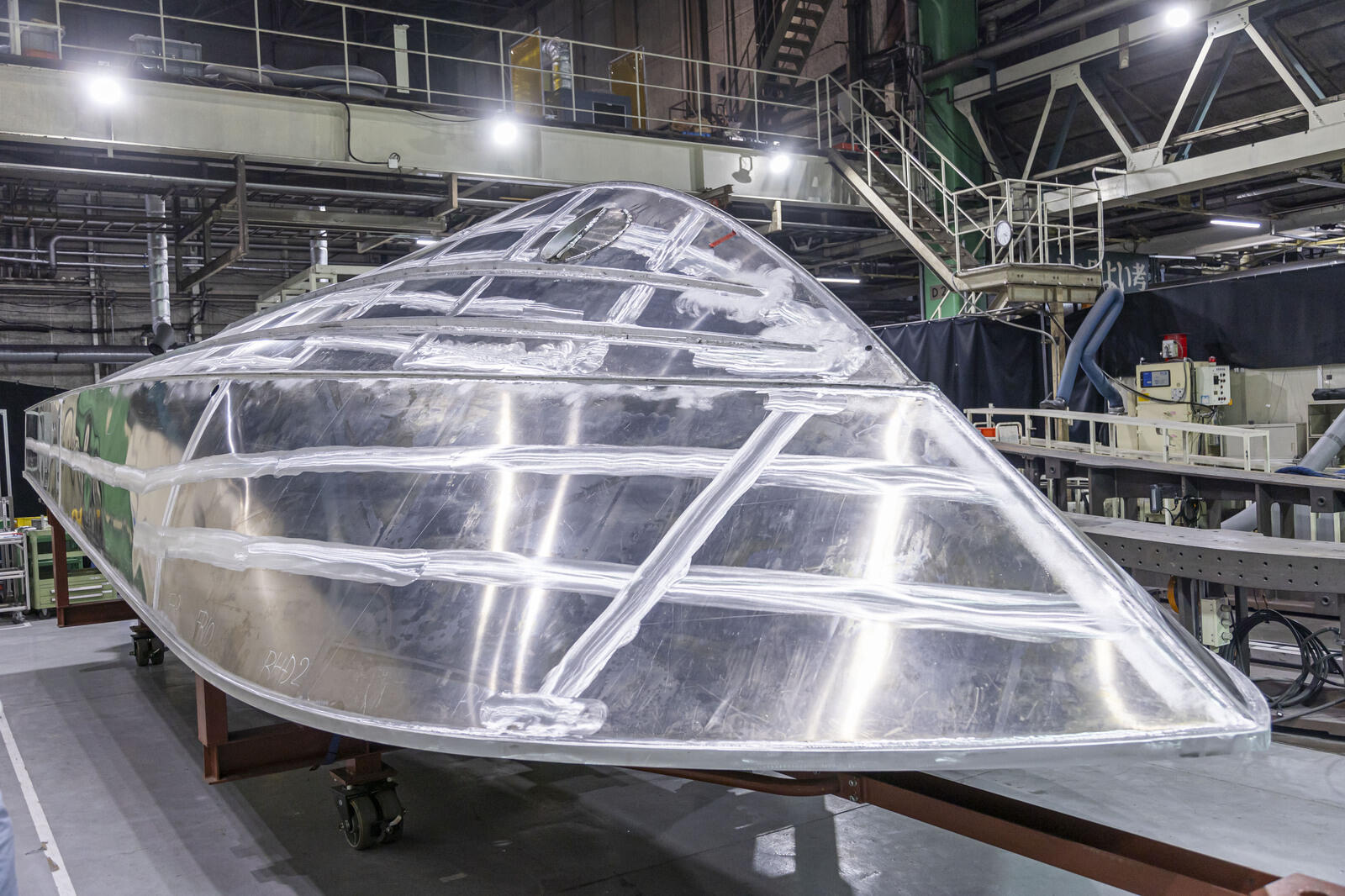

鍛造部は現在、車重の重いBEVの軽量化を見据え、アルミを使った部品鍛造にも取り組んでいる。

最適な温度や型打ち条件、強度など、鉄とは違ったノウハウを蓄える場として活用しているのは、なんとトヨタがマリン事業として手掛けるボート「PONAM-31」の船底部。

アルミの船底は波の衝撃を吸収、振動を減らして乗り心地を快適にするメリットがある。

もともとは外部委託で製造していたが、PONAM-31が好評により受注が増加。お客様を1年以上待たせる状況になったため、生産能力を強化することに。

本社工場がその役割を引き受け、鍛造部がアルミ加工の知見も得られると船底製造に手を挙げたのだ。