クルマの樹脂部品を成形する際に、どうしても残ってしまうわずかな加工跡の線(段差)。センチュリーのバンパーの美しい塗装面を実現すべく、この0.02ミリ程度の線を0.002ミリにまで磨き上げる、若き樹脂磨きの匠を取材した。

0.02ミリを0.002ミリに……

前述した通り、一般的に射出成形された樹脂部品は、PL線を残したまま塗装工程にまわされる。それゆえ、山中がまず取り組んだのは、PL線を可能な限り磨いて平滑にするための工法の開発だった。

実は、意匠面にあるPL線の磨き工程が設けられている車種も存在する。「RC」や「RC F」などだ。そこで山中は、それらの車種で採用されている工法をベンチマークにしながら、新しいセンチュリーに設定された鮮映性を実現すべく、さまざまなトライアルを行ったという。

山中

PL線をガスバーナーであぶってみたり、歯医者さんが虫歯を削る器具を使ってみたり、当初は思いつく限りいろんなことを試してみました。最終的に、3工程に分けてグラインダーや手作業で磨き上げる方法に落ち着きました。

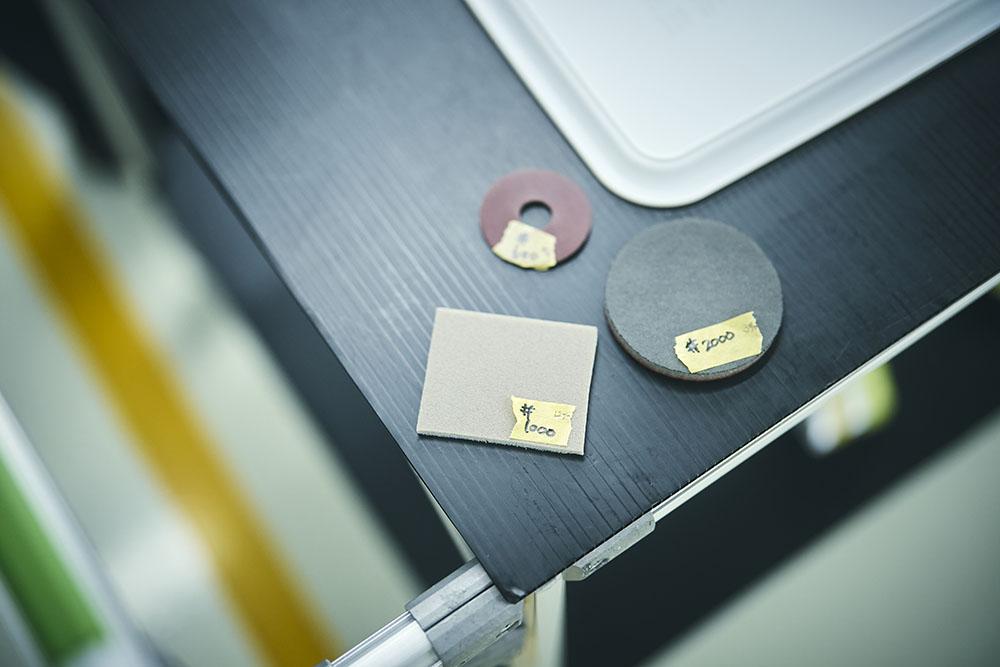

磨き作業に使うヤスリは、目の粗さが番手という数字で規定されている。数字が小さいほど目は粗い。

山中は最適な工法を探るべく、さまざまな番手のヤスリを、グラインダーという電動工具と手作業を織り交ぜながら、何十パターンと試した。結果的にたどり着いたのが、3段階に分けて磨き作業を進める工法だったのだ。

具体的には、第1段階では600番のヤスリを用い、PL線の段差の80〜85%を削り取る。第2段階では、1000番でさらに10〜15%磨く。このステップで、0.02ミリだったPL線の段差は0.007ミリにまでならされる。

実は第二段階までは、レクサスRC Fと全く同じ工法に落ち着いたという。

だが、それだけではセンチュリーに求められる品質は満たせず、第3段階として非常に目の細かい2000番のヤスリで最終仕上げを施すことに。この工程を経て、段差は0.002ミリまで磨き上げられる。

山中

第1段階ではグラインダーという電動工具を使って表面をならしていきますが、最終的になめらかな面に仕上げられるように、第2段階では手作業で部分部分によって磨く量を変えながら仕上げます。

目で見ながら、指先で感じながら、作業を進めるのがポイントなので、この工程は特に手作業にこだわっています。

実際に仕上げられた箇所を確認すると、素人目にはPL線は完全に消失しており、手で触れてもまったく段差が感じられない。

山中

工程が決まった際は、センチュリーの品質を満たす素地磨きが実現して、正直安心しました。ゼロからのスタートで、最初はできるかどうかも分からない状態でしたから。