"次世代電池の本命"とも、"バッテリーEVのゲームチェンジャー"とも言われる全固体電池。日本産業の国際競争力を高めていくため、両社が手を組んだ。

出光興産とトヨタ自動車は10月12日、全固体電池の量産化へ向け、協業を始めることに合意したと発表した。

正極(+)と負極(-)の間で動くイオンの通り道「固体電解質」の量産技術の開発、生産性の向上、サプライチェーン(供給網)の構築に取り組む。

実用化のターゲットはトヨタが2027~28年に投入予定のBEV(電気自動車)だ。

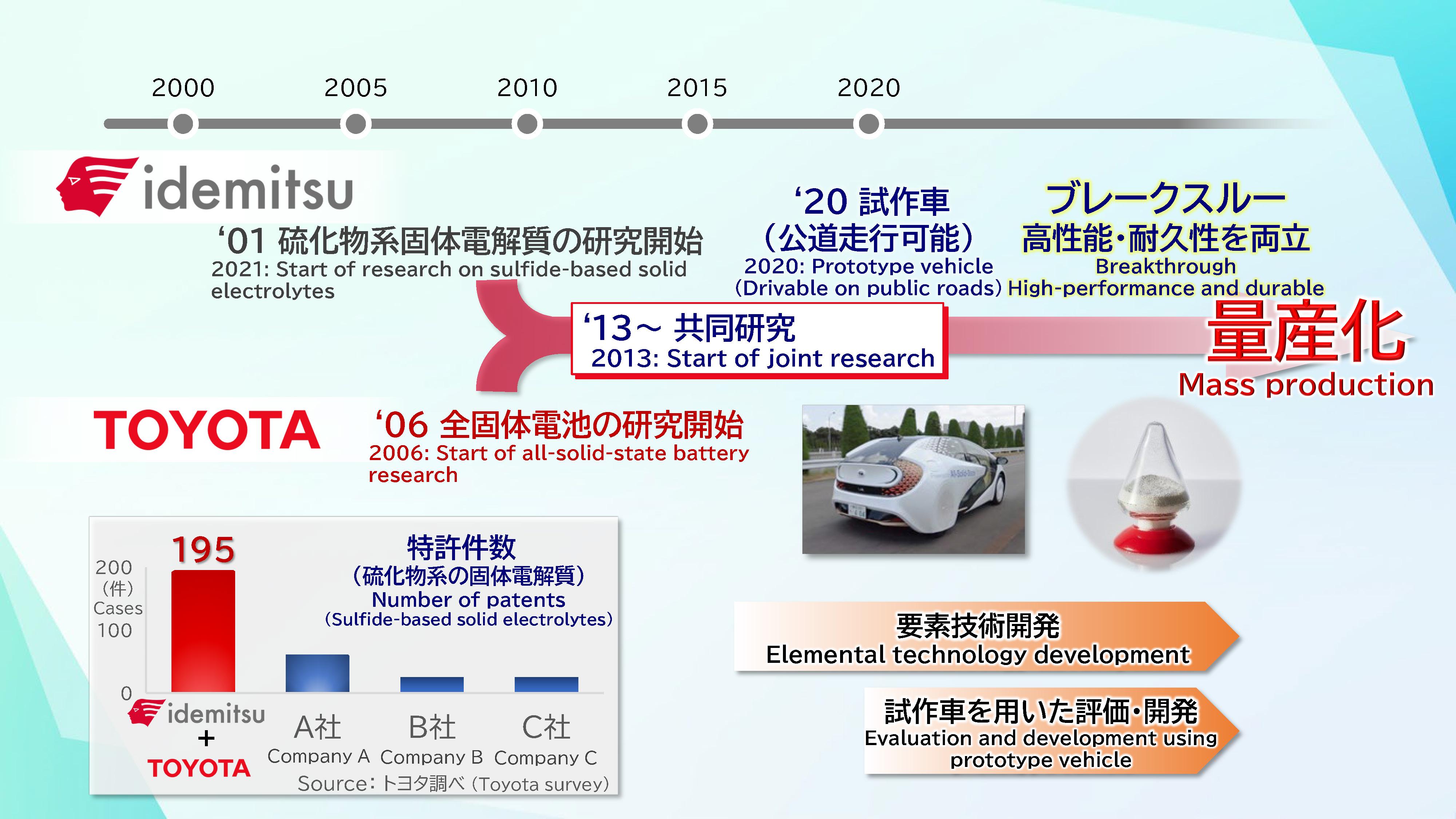

両社は、全固体電池、および、その材料となる硫化物固体電解質の特許件数で世界トップクラスを誇っており、協業の深化で世界標準を狙う。

記者会見に登壇したトヨタの佐藤恒治社長は「ここからはモノづくりのフェーズ。大切なことは『実現力』。両社が一緒にやるからこそ『実現力は』何倍にもなる」と意気込んだ。

3拍子そろった全固体電池

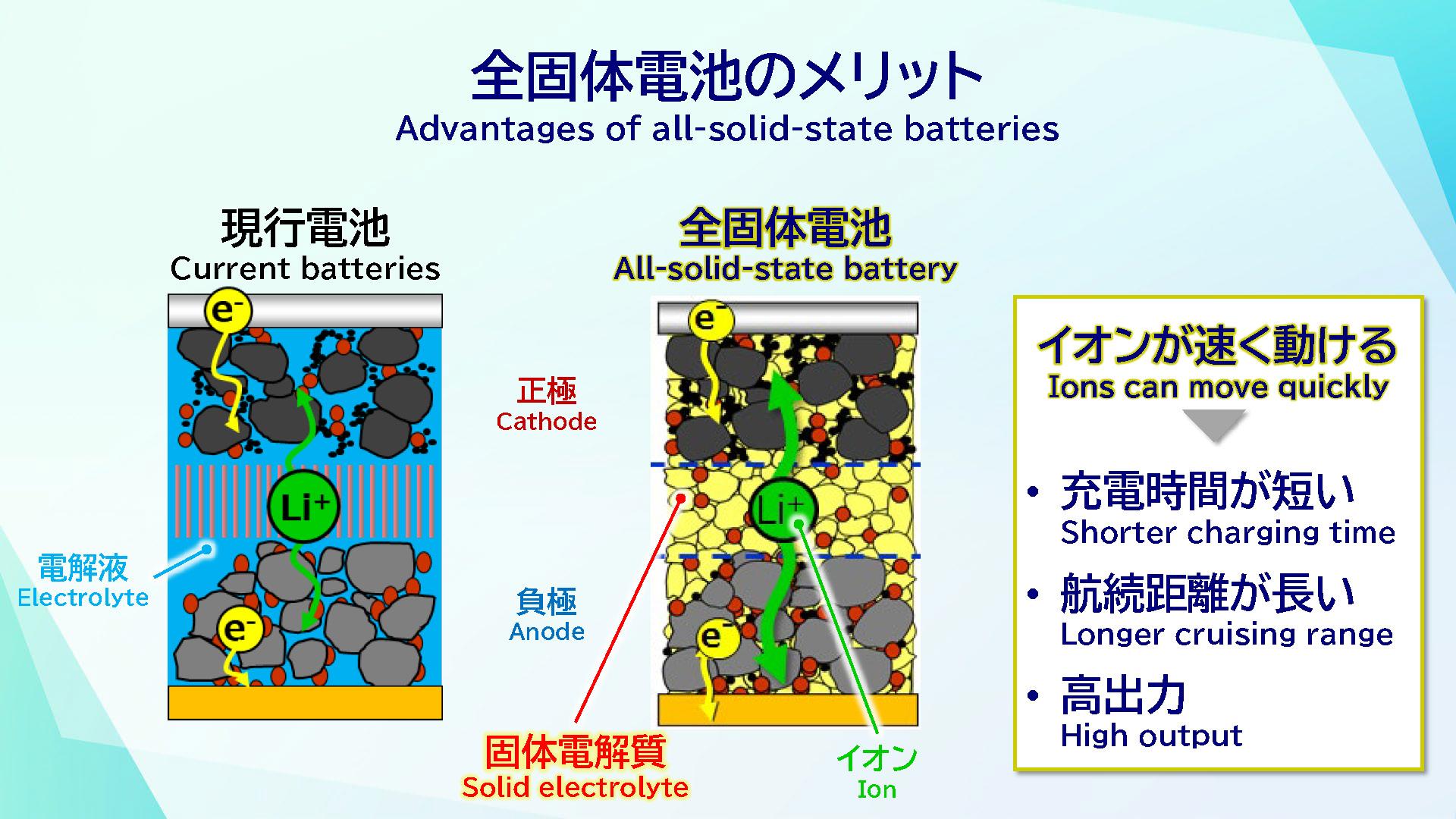

電池は正極と負極の間をイオンが行き来することによって充放電が行われる。多くの場合、その通り道となる電解質は液体だ。全固体電池はその通り道が固体となることで、イオンが速く動けるという特徴がある。

それにより、BEVの充電時間は短くなり、航続距離は伸び、出力が上がる。

佐藤社長は、エネルギー密度が高いことで、クルマの基本的な性能を高めることができると指摘。

「例えば、徹底的に空力に依存してクルマの開発をやる場合より自由度が出て、魅力的なデザイン、キャビンのパッケージに有利な空間を設定しやすくなっていく」と期待を述べる。

デメリットを克服する出光の技術

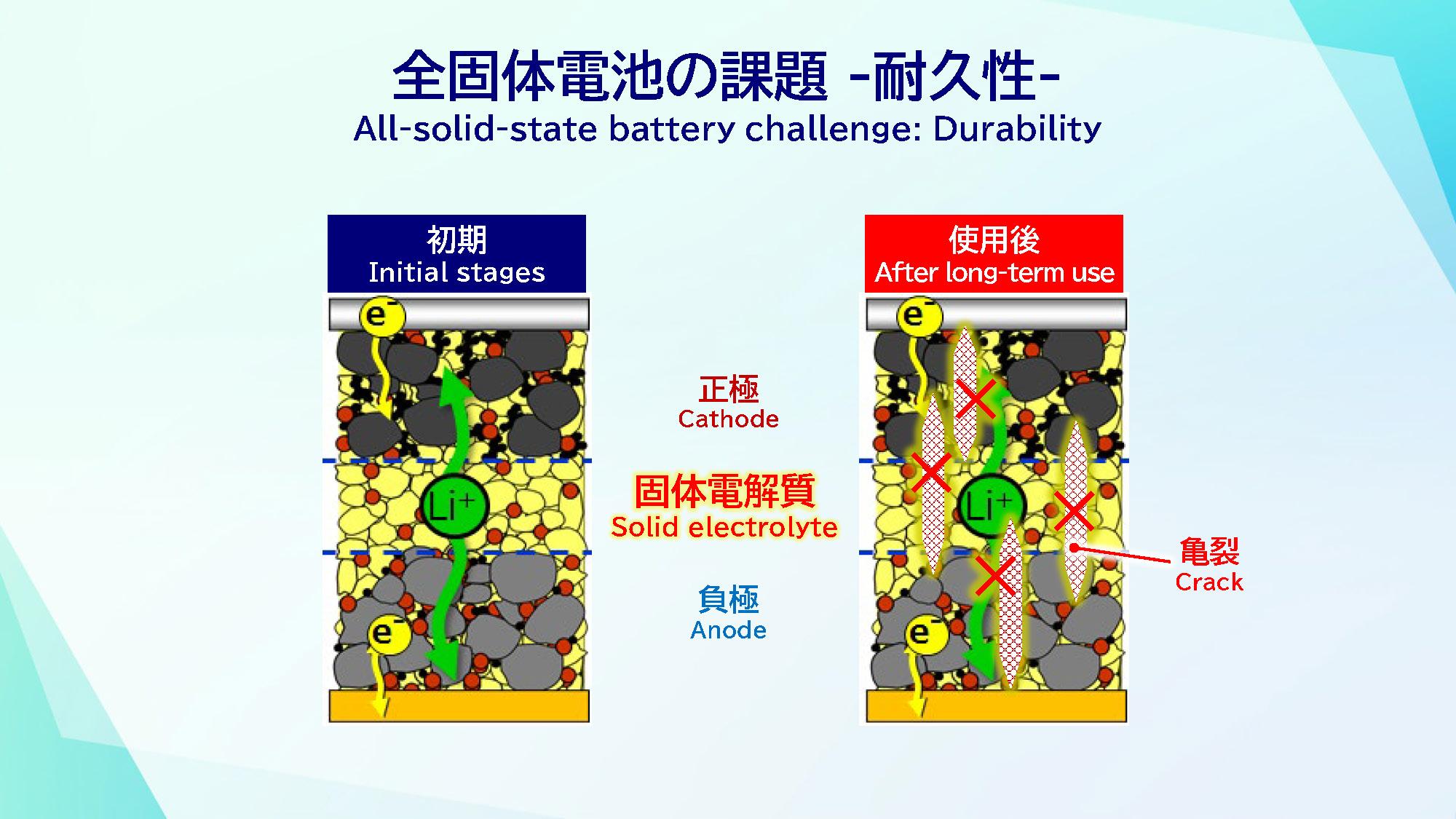

一方でデメリットとされるのが、電池の耐久性だ。充放電時に膨張や収縮を繰り返す中で、正極・負極と固体電解質の間に亀裂が入ると、性能が劣化する。

その課題解決に2013年から一緒に取り組んできたパートナーが出光だった。

10年にわたる試行錯誤を繰り返し、両社の技術の融合で開発したのが、柔らかくて密着性が高く、割れにくい固体電解質の材料だ。

そこにトヨタグループで培った正極・負極材、電池化する技術を組み合わせて、性能と耐久性を両立できるめどが立ったのだという。

一般的には、ガソリンスタンドのイメージも強い出光が、なぜ全固体電池の技術の開発を行ってきたのか?

出光の木藤俊一社長はこう説明する。

「(1970年代の)石油ショック当時、石油という資源は有限で、いつか枯渇すると言われていました。『40年後にはなくなる』などと言われましたが、そのころに代替エネルギーやマテリアル(素材)開発に着手していました」

「いかに石油の付加価値を高めて、有効に使うかという研究を、かなり広い分野にわたってやりました。その結果が今いくつかの事業として残っているわけです」

今回の協業は、高容量、高出力が実現しやすい「硫化物系」の固体電解質を対象としている。

この硫黄成分は石油製造の過程で副次的に得られるもので、1990年代の半ばに、その有用性に注目し、研究を開始。それが今回の協業につながっている。

少し踏み込むと、材料の成分の特許はトヨタが保有。出光の強みは、水に強く(耐水性)、イオンをよく通し(イオン伝導性)、やわらかい(柔軟性)という3つの特徴を持つ材料をつくる技術力にあるという。

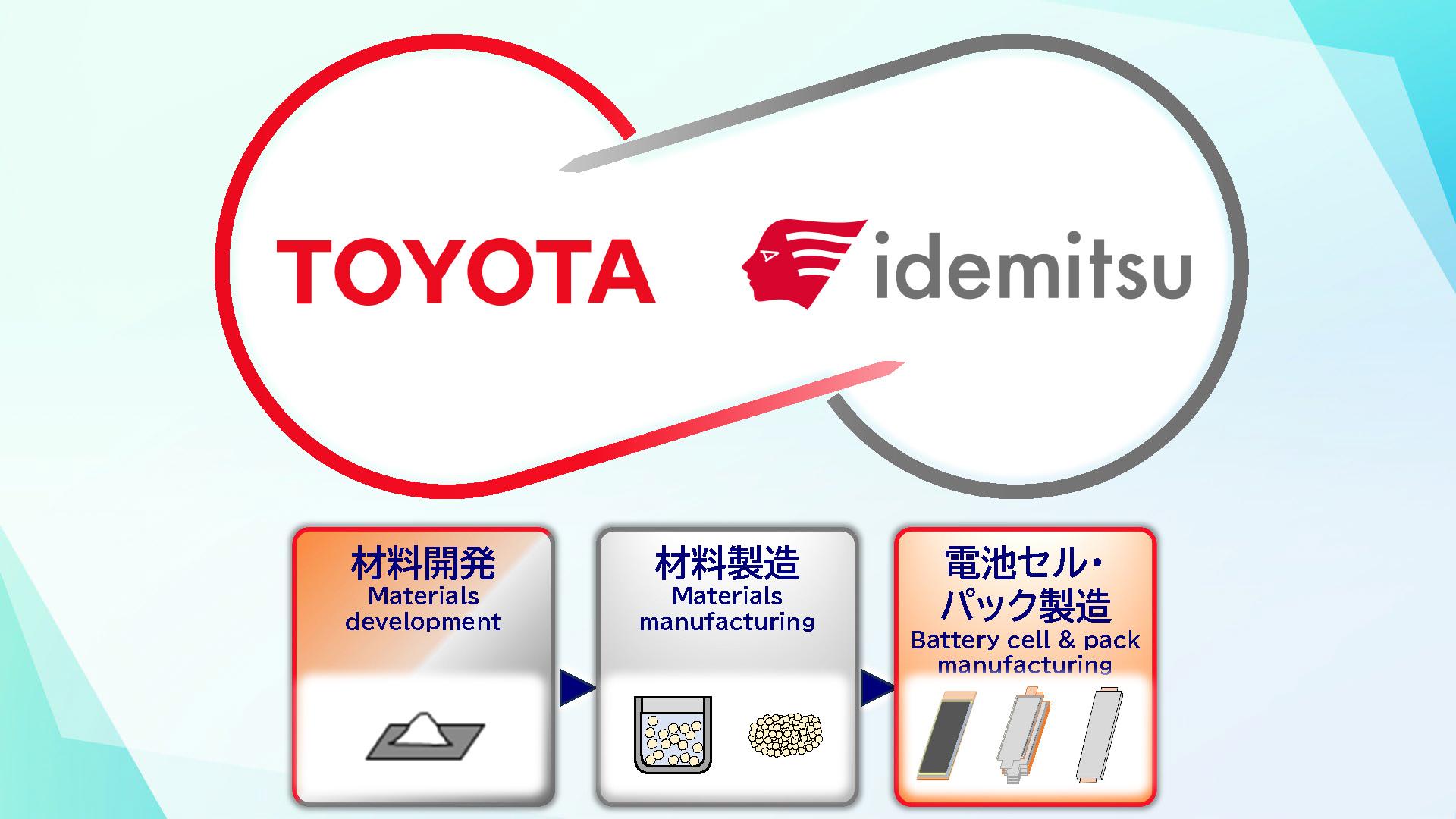

今回の協業が意味するのは、両社の材料開発技術、出光の材料製造技術、トヨタの電池量産技術、すなわち、「材料の入口から電池という製品の出口まで」を両社が一気通貫で担うということである。

佐藤社長は今回のシナジーについて、こう語っている。

「日本の産業の国際競争力を高めていくための非常に重要な枠組みだと思います。企業間競争の視点でなく、国際競争力をいかに高めていくか。そのために協業のスピードを上げ、1日でも早くものにしていきながら、改善を続けていく」

「材料から一気通貫でやる意味はスピードを上げることにもありますが、改善のための原点に戻れるというメリットもあります。手戻りのない開発は最終的にはスピードを上げることにつながります」