フィギュアスケートの宇野選手には、とある名古屋のモノづくり企業と特別な関係があるという・・

世界で闘うフィギュアスケートの宇野昌磨選手。日本人男子選手として初めて世界選手権を連覇(2022年、23年)するなど、日本を代表するトップアスリートだ。

そんな彼には、クルマづくりの仲間であるモノづくり企業と“特別な関係”があるという・・。

宇野選手を足元から支える企業とは

2020年の秋、宇野選手はスケート靴のブレード(金属製の刃)を欧米製のものから日本製に変更。その違いに驚いたそうだ。

宇野選手

新しいブレードは、品質と耐久性が高くて「いつでも同じ」感覚なので安心感がありました。

繊細さが必要なフィギュアスケートでは、道具が理由で本来のパフォーマンスを発揮できない選手もたくさんいます。だから道具に不安がないことが重要で、このブレードがあったからこそ、いまの結果につながっていると思います。

宇野選手が絶賛するブレードを手掛けているのが、名古屋に拠点を構える山一ハガネだ。主に特殊鋼を加工するモノづくり企業であり、先端技術領域でトヨタのクルマづくりの仲間でもある。

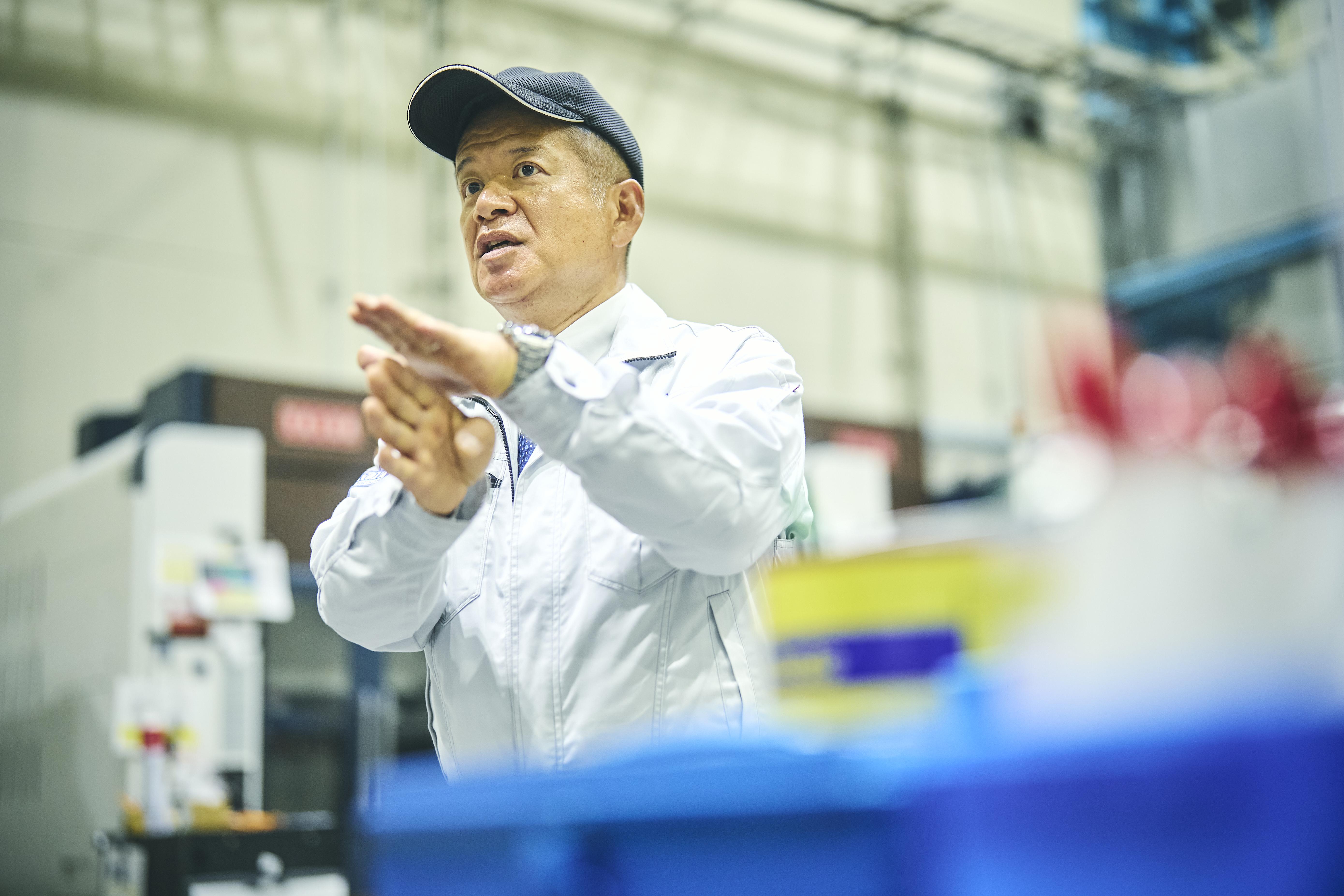

1000分の1ミリ単位で金属の精密加工ができるという山一ハガネ。寺西基治社長がブレードの秘密を教えてくれた。

山一ハガネ 寺西社長

世界で唯一、削り出しで一体構造を採用しているのが特徴です。

一般的なブレードは、溶接で接合された3ピース構造です。しかし溶接部分は強度が低く、ジャンプで負荷が掛かると、曲がったり折れたりします。

4回転のジャンプが主流の今、着地の衝撃でブレードが曲がったり、折れたりすることも。宇野選手も、以前は数週間で交換することもあったそうです。

このブレードが壊れるときが、引退するときかも・・

一体構造のブレードは、10キロほどの特殊鋼の塊から、約280グラムに削ってつくるという。

切削機で半日ほどかけて削り出すのだが、当初は試行錯誤したそうだ。

山一ハガネ 寺西社長

弊社はさまざまな特殊鋼を扱う“ハガネ屋”ですので、鋼に対する豊富な知見があります。選手のブレードに対する悩みを聞いた瞬間、我々ならもっと良いものがつくれると思いました。

素材は、粘り強さと硬さのバランスが重要なのですが、素材や加工方法を変えながら100セット以上試作を重ねました。

そうして完成したブレード。宇野選手からはこんな言葉も飛び出した。

宇野選手

ひと蹴りでの“伸び”がすばらしいので、体力的に楽になり、結果的にジャンプにも好影響をもたらしてくれます。

ブレードは何より強度が大事です。使い始めて2年になりますが、まだ一度も研いでいません。このブレードが壊れたときが、自分が引退するときかもしれません(笑)。

トヨタが“クルマ屋”なら、山一ハガネは“ハガネ屋”。

寺西社長の顔からは、長年、汗を流して培ってきたモノづくりへの自信を感じた。ただし「一度履くとずっと使えるので、商売には向いてないんですよ」と悔しそうに笑う。

クルマづくりと、ブレードづくりの接点

製造本部の担当者は、クルマづくりのノウハウが活きていると教えてくれた。

山一ハガネ 石川貴規 グループマネージャー

硬い特殊鋼を削る際、とても強い力が掛かります。素材はこの力の影響で反ってしまいます。

その歪をいかに小さくし、精度よく加工していくかが重要。このノウハウは一時期トヨタさんとご一緒させていただいた、モーターコア関係の金型づくりで培ったものです。

そもそも、クルマづくりの仲間として山一ハガネとトヨタの取り引きがスタートしたのは2016年のことだった。

山一ハガネ 寺西社長

弊社が新たに先端事業を始めたときからのお付き合いです。当時、フランスの企業とジョイントベンチャーで、航空機向けの金属・樹脂3Dプリンターの事業に着手しました。

そのとき、トヨタさんにコンタクトさせていただき、設計ソフトや3Dプリンターでの造形品を納品させていただいたのが最初です。

未来のモビリティには、まだ使われていない技術が欠かせない。今後、山一ハガネの技術がどう実装されるかも楽しみだ。

ところで、トヨタとサプライヤーとの関係で語られることがある「下請けいじめ」。寺西社長は正直なところどう感じているのか、次のページで聞いてみた。