自動車業界を匠の技で支える「職人」特集。第7回は"創造的な能力"でスケッチからカタチをつくる「造形の匠」に話を聞く

3DプリンターやAIをはじめとするテクノロジーの進化に注目が集まる現代。だが、クルマづくりの現場では今もなお多数の「手仕事」が生かされている。

トヨタイムズでは、自動車業界を匠の技能で支える「職人」にスポットライトを当て、日本の「モノづくり」の真髄に迫る「日本のクルマづくりを支える職人たち」を特集する。

今回は「造形の匠」、クレイモデラー江藤和司 (えとう・かずし)の後編をお送りする。

第7回 デザイナーのアイデアを三次元で表現する「造形の匠」江藤和司

トヨタ自動車 クルマ開発センター デザイン統括部 第1モデルクリエイト課 チーフエキスパート

トヨタを代表する世界的なクレイモデラー

1992年4月、デザイン部のモデル製作課に配属された江藤は、これまで29年間のキャリアのうち、27年間をクレイモデラーとして、ほぼエクステリア(外形)デザイン専任という立場で、ショーカーからさまざまな生産車までの開発を担当してきた。

入社14年目で初めてモデリングリーダーを務めた3代目「ヴィッツ(現ヤリス)」(2010〜2020)。8代目となる「ハイラックス」(2015〜)。そして最新の「GRスープラ(2019〜)」のエクステリアデザインにも深く関わった。どれもその時代のトヨタを象徴する主力車種だ。

これ以外にもさまざまなクルマのモデリングリーダー、さらにコーディネーターとして、アメリカやフランスにあるトヨタのデザイン拠点で、新型車のデザイン開発、クレイモデラーの育成にも関わってきた。

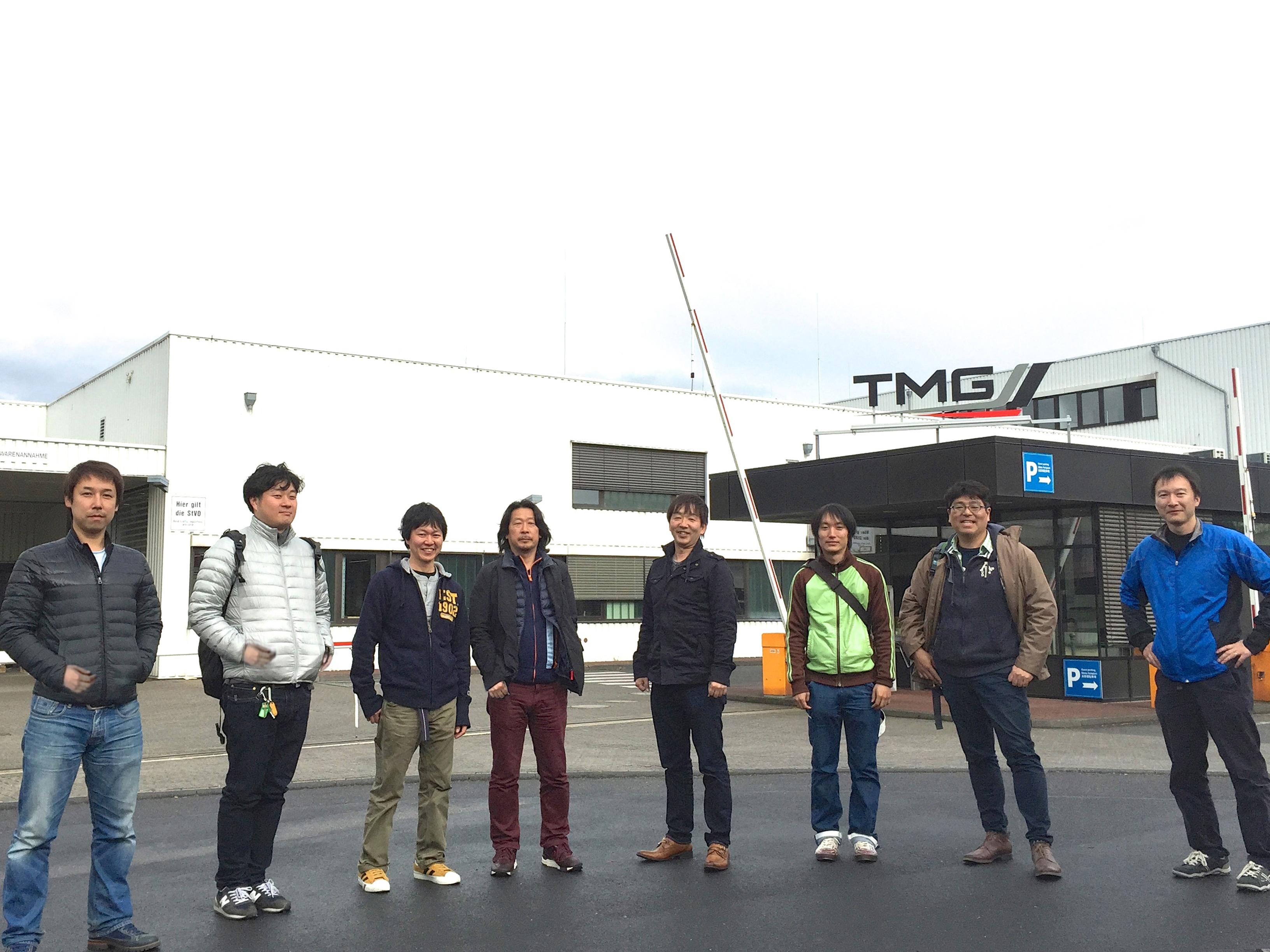

2013年にはドイツやフランスなど、ヨーロッパの8カ国に4カ月間滞在し、現地でどんなデザインが好まれ、求められているのか、クレイモデラーの目線で市場調査も行った。

「道が狭く建造物が接近しているヨーロッパでは、ボディに降りそそぐ光の量が少ない環境が多いことに気づきました。その少ない光の中で、どのように立体感を演出しているのか?フードやフェンダーなどの上面でしっかりと光を受け止めて面に表情を生み出し、カタチの見せ場をつくる。そんな造形をしていることなど、さまざまな発見がありました」

スケールモデル、さらにフルスケールモデルの造形へ

ここからは前回に続いて、江藤のクレイモデラーとしての仕事、技能の話に戻るが、その前に、江藤がどうしても伝えたいというクレイモデルの歴史について触れよう。

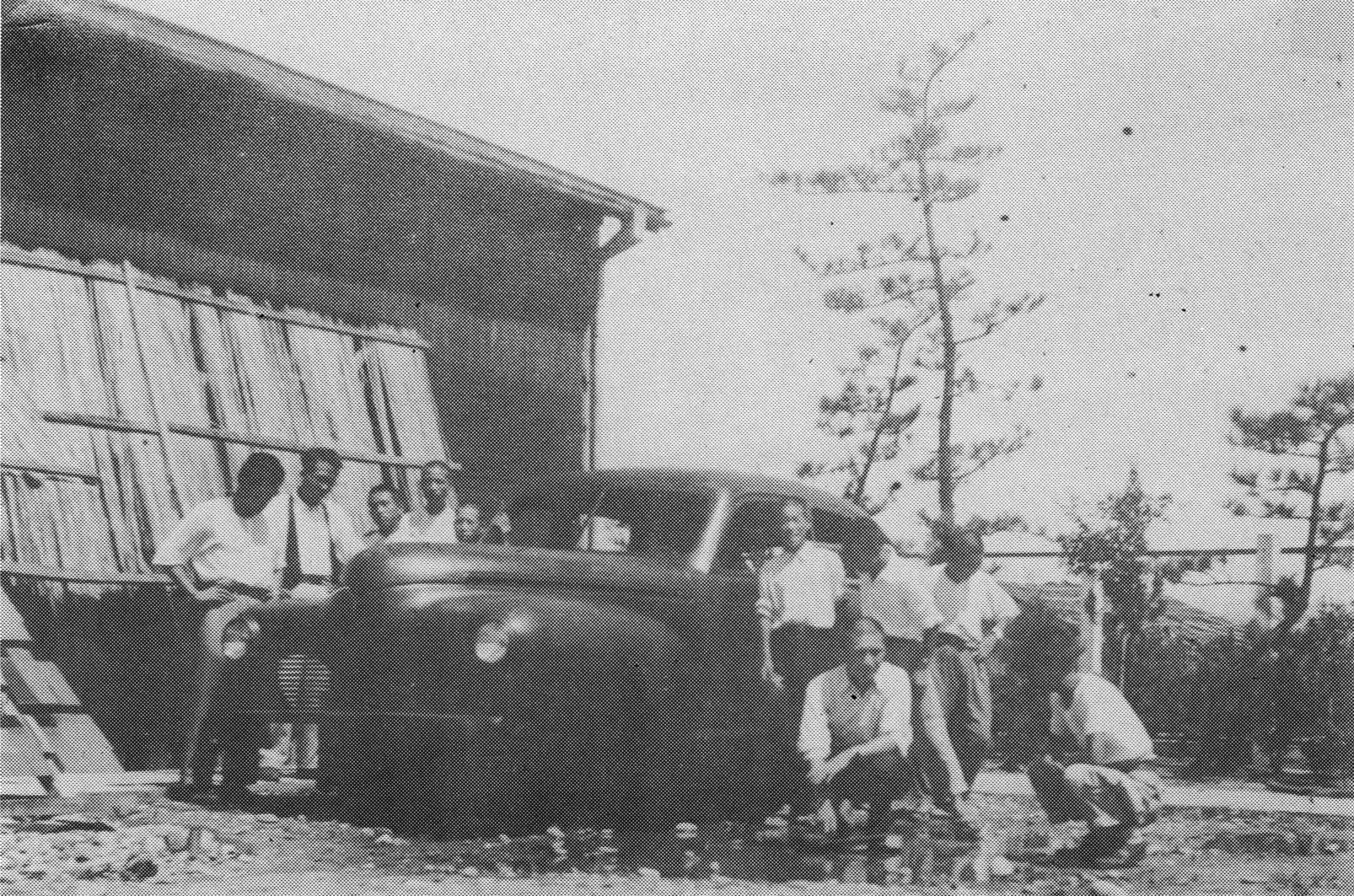

トヨタのクレイモデリングの歴史は今から80年ほど前、1942年のAL型 試作車に端を発する。曲面の多いボディをデザインするにあたり、木型でボディをつくり上げることが難しかったため、盛ったり削ったりできる彫刻用の油粘土(硫黄やろうなどをオリーブ油で練ってつくられた人工粘土)を手配して造形した。

その時、アメリカでは、クレイモデリングは既に40年という長い歴史を持っていた。

トヨタデザインはアメリカのモデリングを研究し、油粘土に変わるクレイとして、インダストリアルクレイ(立体造形デザインに用いられるモデリング用粘土)を1960年から使いはじめた。

「インダストリアルクレイを使う一番のメリットは、油粘土と比較し、常温で盛り削りを繰り返して、細かいところまで精度よく仕上げられることです。また、クレイ表面に塗装が可能で、より高い本物感につながることですね」

江藤はさらに付け加えた。

「先人達がモデルづくりの研究とカイゼンを積み上げ、その技術を伝承してくれた過去があるから、私たちも技能を身に付けモデルづくりを楽しめています。私はそういった先人の努力や歴史に感謝し、大切にしたいと考えています」

ちなみに、トヨタにおいてインダストリアルクレイを使ってデザイン開発が行われた最初のモデルは3代目コロナ(1962年)だった。

前編で触れたとおり、江藤が実演してくれたイメージモデル造形は、新しいクルマのデザイン開発における、クレイモデラーとしての仕事のひとつに過ぎない。

「イメージモデルはあくまで“スタイリングのアイデア”を表現するためのもの。リアルなクルマらしさよりも“心に残るデザインかどうか”を確認できることが大切なのです。そのため、あえて“バランスを外して分かりやすさを優先したカタチ”に仕上げることもあります」

また、クルマのデザイン開発は、パッケージングなど具体的で現実的なことも考慮して進めなければならない。パッケージングとは、乗員数や着座位置、エンジンやトランスミッションなどの部品の配置をどのようにするか、室内にどのくらいの空間をつくるのかといったクルマの基本的な要件のこと。エクステリアデザインも、このパッケージングを詰めながら精度を上げていく。

また、同じクルマでも世界各国の安全基準を満たすための、さまざまな仕様を考える必要もある。デザイナーやクレイモデラーはこうしたあらゆる要件を踏まえ、試行錯誤を重ねながら、アイデアをさらに煮詰めていくことになる。

「造形イメージとクルマとしての要件の狭間で、その整合性を取っていきます。自身の経験や知見、コミュニケーション力を役立たせながら、そこを乗り越えていくのがクレイモデラーの腕の見せどころじゃないですかね」

実車そのもののフルスケールモデル

クレイモデラーは、自らが手づくりしたクレイを削るための造形用工具や、さまざまな形の金属製のヘラなどを使ってクレイモデルを手作業で仕上げる。

「伝統的にトヨタのモデラーは、工具を自分の手の大きさや力の強さ、癖に合わせ、1つひとつを手づくりしています。この機会を活用して、センスを磨き、技を競い合い、良いモノづくりの感覚を身に付けていくためです」

クレイ面が仕上がったフルスケールモデルには塗装を施し、本物そっくりに組み上げたランプやホイールなどのパーツを組み込むと、誰もが実車と見分けがつかないほどのクオリティ感の高いモデルが姿を現す。

特にフルスケールモデルでは、企画/デザイン/設計・生産の技術者が一体となって魅力あるアイデアの実現に取り組んでいく。設計部署からの要件のフィードバックや各地域の販売担当者の知見を参考にしながら、アイデアが損なわれないように調整を詰めていくのだ。

「デザイナーからは『我々はカタチと商品価値を定義する大きな役割を担っているよね』という言葉を耳にします。クレイモデルのメリットは、モデルを前に、目で見て、手で触って、そのカタチの良し悪しや商品価値をリアルに確認し合えることですね」

「クレイモデルは、途中で役員にも方向性をご確認いただきながら一緒につくり上げていきます」

最終的にはデザイン会議で承認を得た上で製品化が決定される。

繊細な道具使いから生まれる美しい曲面

フルスケールモデルでの造形。この作業がどのくらい繊細で難しいものか。クレイモデラーの技能がどれほど高度なものなのか。江藤は目の前で実演してくれた。

GRスープラのクレイモデルのリアフェンダー部分、その美しい曲面を、実演のために一度壊し、復元するというのだ。

復元の初めは、温めて柔らかくなったクレイをていねいに盛り付けながら大まかなカタチをつくり上げるステップだ。ただ、やってみるとこの作業も簡単ではない。

盛り付けたクレイを周囲になじませたら、造形工具でカタチを整え、いよいよ金属製のヘラで仕上げる。スゴ腕の大工さんがカンナで木材を仕上げているような、サーッという軽やかで心地良い音とともに、江藤はあっという間にリアフェンダーを元通りの美しい曲面に、完璧に整えてしまった。

筆者も金属製の薄いヘラでモデリングを体験してみたが、ヘラの角で直線的な削り跡が残り、面が乱れてしまった。

「出来上がるフェンダーの丸さをイメージしながら指先でヘラを曲げて、曲率を調整しながら削っています」と江藤が教えてくれた。やってみたが、ヘラを曲げる力をコントロールしつつ、ヘラをクレイの表面に押し当てる力も同時に調整しなければならない。その加減が何とも微妙なのだ。

江藤の目にはボディ表面の曲率が正しいかどうか、クレイ面に反射する光で視覚的に分かるという。さらには手のひらでフェンダー面を撫でまわし、伝わる感覚で面の微妙なひずみをチェックしていく。

今回はデモンストレーションのため、分かりやすいように異なる色のクレイを使用したから、その色の違いで復元箇所がどこかは見分けがつく。だが指で触ってみると復元箇所は周囲のボディ面となめらかに一体化している。

まさに職人技である。

リアルとデジタルを知る育成指導者として

クレイモデラーの仕事も、クルマづくりの他の部署と同様に、日々劇的なスピードでデジタル化が進行している。

トヨタは昔から、デザイン開発において積極的にデジタル化を進めてきた。クレイモデラーが仕上げたカタチを測定機で計測/データ化し、CADソフトを介して図面化する手法は、すでに1970年代頃から導入されていたし、2000年代以降は、定盤の上にセットしたクレイモデルをデータ通りに加工できる設備も活用している。

江藤自身、キャリアの初期からデジタルによるデザイン開発を経験してきた。1990年代後半には3年間、クレイモデラーの立場を離れ、製品化のためのCADによるデザイン業務に携わった経験を持つ。それだけに江藤は、デジタル化のメリットやデメリットを熟知している。

「今、進めているのはデジタルモデリングの活用です。デジタル空間で行うモデリングは、おおよそのカタチをクイックに造形できるメリットがあります。いくつかの立体からアイデアを選ぶという観点では、高い有効性があると言えますね」

江藤はデジタルモデリングの現在地についてこう話す。

「デジタルモデリングでは、コンピューターで簡単にクルマが出来上がるのですか?と感じている方もいらっしゃるかと思いますが、そうではないんですね。データを3Dプリンターなどで立体化すると、思っていたカタチとは違う、つまりイメージとのズレが大きいことがあります。このズレがより少なくなるように人や設備の能力を高めながらチャレンジを続けています。周囲にカッコいいと感じさせる事が出来なければデジタル化の恩恵は大きくはありません。そこはデザインで仕事をする者にとって絶対に譲ってはいけない「ど真ん中」です」

人の感覚には、五感を動員することで感じられる特別な領域がある。リアルなモノを直接自分の目で見て、手で触れなければ分からないことがある。

「先人達から引き継がれてきた「つくりこむ」「効率を上げる」といったトヨタらしいモノづくりの思想を思い返しながら、デジタルモデリングとクレイモデリングの役目をうまく使い分け、自分達のものにしていかなければなりませんね」と江藤はつなげた。

また、手作業で手がけるクレイモデルには、カラダを使ったモノづくりの楽しみや喜びが色濃く残されているという。

「最後のひと仕上げまでこだわり抜くモノづくりは、「手仕事」の醍醐味であり、モデラーが魂を込める核心部です。デジタルモデリングに於いても『これってすごくつくり込まれているけどクレイモデルで造形していないの?』と周囲から驚かれる日が来るまでは、クレイモデリングの技術を、しっかりと未来に伝承していかなければなりません」

江藤は現在、育成指導者として「造形セミナー」というモデリングのワークショップを通して、自職場やグループ会社のモデラーたちにクルマの造形技能についてレクチャーを行っている。それは将来訪れるかもしれない、「さらなるデジタル化の波」と「リアルなモノづくりの伝承」を両立するためだ。

「レクチャーの中で、メンバーから得る気づきもたくさんあります。年代を超えて互いをリスペクトしながら成長し続ける。自分の成長が止まったら、モデラーとしては終わりですね。そして、モデリングを心から楽しむことが成長への近道だと思っています」

「デジタルモデリングでセンスを発揮しているモデラーも確実に存在している。そういったモデラーの躍進で、もっとデジタル化が進むだろうと予測しながらも、クルマが持つ情感を人の心に響かせるためにはモデルは必ず必要だと考えています。

モデルの素材やつくり方が変わる、あるいは、カーモデラーとして必要な技能が変わる可能性はあります。そのときにはクレイモデラーとは呼ばないかもしれませんね(笑)。そういった意味では、カーモデラーは、未来を切り拓いていく過程において、常に新しい発見や刺激があり、本当に面白い、奥が深い、そしてなんといっても夢がある仕事ですね」

カーモデリングの未来に向かって、江藤の挑戦はさらに続く。

(文・渋谷 康人、写真・前田 晃)