自動車業界を匠の技で支える「職人」特集。第6回は「もっと美しい塗装の開発」と「後継者の育成」に取り組む「塗装の匠」に話を聞く

3DプリンターやAIをはじめとするテクノロジーの進化に注目が集まる現代。だが、クルマづくりの現場では今もなお多数の「手仕事」が生かされている。

トヨタイムズでは、自動車業界を匠の技能で支える「職人」にスポットライトを当て、日本の「モノづくり」の真髄に迫る特集「日本のクルマづくりを支える職人たち」をスタート。

今回は、「塗装の匠」、宮地敬司 (みやち・けいし)を取材した。

第6回 クルマを守り美しく彩る塗装を開発する「塗装の匠」 宮地敬司

トヨタ自動車 生産本部 車両生技領域 塗装成形生技部 塗装整備課 シニアエキスパート

ボデーを守り、美しく保つ塗装

塗装は日光や風雨にさらされるボデーを、空気中を浮遊しているゴミやホコリ、水分から遮ることで、傷や錆などのダメージから守って長持ちさせる。走行音が室内に侵入するのを抑えて、室内の静粛性を実現するという役割も果たす。そして何よりも、塗装はクルマの美的な価値、つまり美しさを決めるもの。どんなにクルマの性能やデザインが素晴らしくても、塗装の色や品質が優れていなければ、人を魅了する美しいクルマはつくれない。

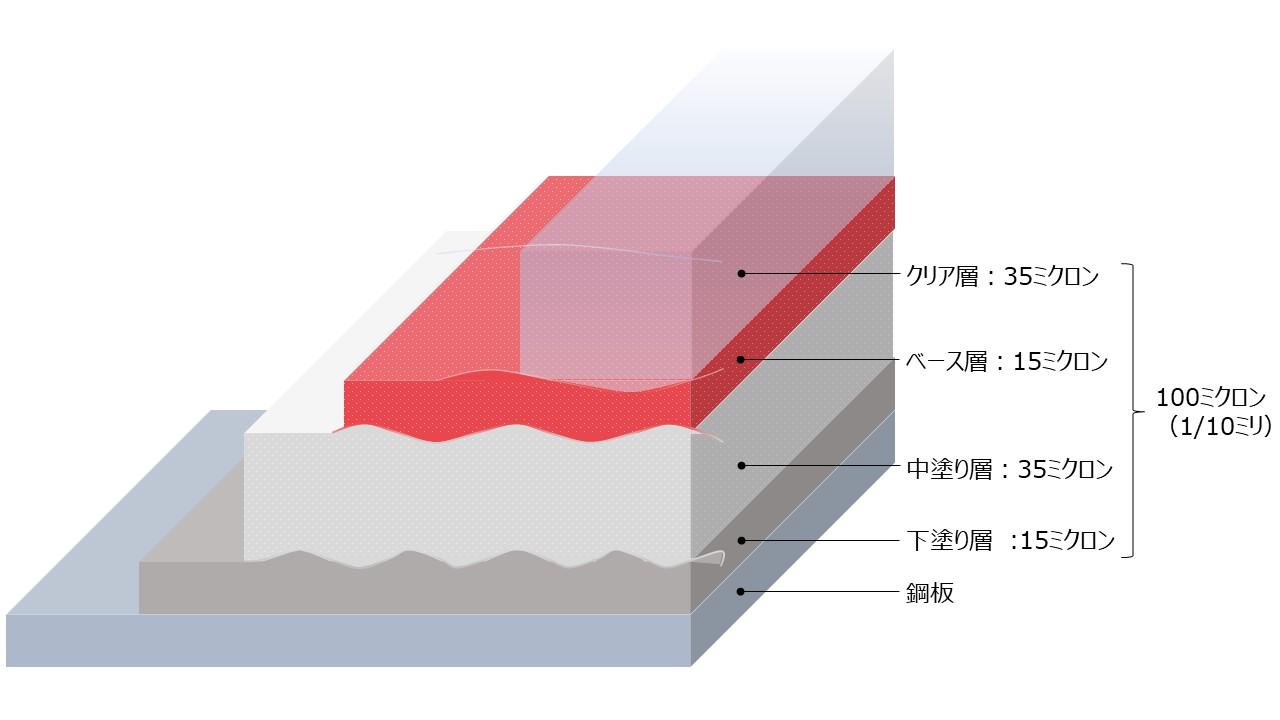

クルマの塗装の厚さはわずか1/10ミリ(100ミクロン)程度。そしてボデーを保護するこの皮膜は一般的に4層、つまり4回塗装を重ねることで完成する。

この一番ベースになる塗装は、プレス加工から溶接を経て完成した鋼板製のボデーが錆びることがないように施す「下塗り」とも言われる「電着塗装」だ。電着というのは、防錆塗料が電気の力で表面に吸着されるから。プラスの電荷を帯びさせた塗料のプールに、マイナスの電荷を帯びさせたボデーを沈めることで、塗料は一分のスキもなく電気の力で鋼板製のボデーの表面にまんべんなく塗布される。

電着塗装が終わり、ボデー表面の塗料が乾くと、次に樹脂(シーラー)塗装が行われる。これは鋼板のつなぎ目やすき間の部分に、水やホコリがボデーの内部に入り込まないようにする(シーリングする)ために、シーラーと呼ばれる樹脂を充填するもの。走行音がクルマの室内に侵入するのを抑える役割も果たす。建築の世界にも、キッチンや浴室など水回りの施工に「シーリング」という工程がある。ボデーの一部に充填するだけなので、塗装とは違う工程ともいえる。

電着(下塗り)塗装、シーラー塗装を終えたボデーの上に施されるのが、中塗りと呼ばれる、本塗装の下地になる塗装だ。防錆のための電着塗装の表面は、塗料の性質から表面にかなりの凹凸ができてしまう。中塗りはこの電着塗装の塗装面の凸凹を平らにし、その上に塗られる塗料の発色をキレイにするために行われるもの。

この中塗り塗装が乾いた後に行われるのが2層の上塗り塗装。「本塗り」とも言われるメインの塗装だ。クルマの色を決めるベースカラー塗装と、塗装の表面にきれいな光沢を与えるためのクリア塗装から構成され、2層を合わせて「本塗装」と呼ぶこともある。高級車にオプションなどで設定される、質の高い特別な塗装「高品位塗装」の場合は、ベースカラー塗装とクリア塗装の間にさらにもう1層、つまり3層で構成される場合もある。

この塗装工程のエキスパートが、今回登場する「塗装の匠」宮地敬司だ。

入社以来35年間、塗装部門ひとすじ

1967年4月22日生まれ、現在54歳の宮地敬司は、高校を卒業して1986年にトヨタに入社。以来、現在まで35年間、塗装部門ひとすじにキャリアを積んできた。2000年に専門技能A級(塗装工程整備分野)を取得。そして2021年に「シニアエキスパート(SX)」に昇格。塗装成形生技部の約570名の中で誰もが認めるナンバーワンの塗装技能の持ち主だ。

「トヨタに入社したのは、モノづくりが好きで楽しかったから。幼いころからプラモデルの塗装を楽しんでいたこともあり、今の職場に配属されて、色に対する興味がさらに増してきました」と語る。

宮地はトヨタのボデー塗装の「水性化」に、現場の第一線で取り組んだ功労者でもある。宮地が専門技能A級を取得した2000年頃は、世界の自動車メーカーは地球環境保護のために、この課題に全力で取り組んでいた時期だった。

それまでクルマの塗装に使われる塗料、特に中塗りと上塗りに使う塗料には、いわゆる有機溶剤、揮発性有機化合物(VOC)を使った溶剤系塗料(油性塗料)が使われてきた。だが、VOCは乾燥する際に大気中に排出され、光化学スモッグなどの大気汚染の原因物質になる。このVOCの排出を大幅に減らし、自動車製造が原因となる大気汚染に対処するためには、溶剤系塗料の使用量を減らすこと、つまり、含まれる有機溶剤の量が少ないハイブリッド系の塗料や、有機溶剤を使わない水性塗料にスイッチするしかない。

自動車の塗装に於いて大きな変革期を迎えた。水性化に伴う新技術とノウハウの確立を、宮地はリーダーとして職場の仲間たちと成し遂げた。現在では、クリアなどごく一部を除き、ほとんどの塗料が完全に水性化されている。

クルマの塗装を開発し、その生産性や品質を保証する

現在、宮地はLEXUSを含め、生産されているトヨタのすべてのクルマの塗装に対し、その生産性、品質を保証する立場にある。

クルマの塗装色はデザイナーが決める。そして宮地の第一の仕事は、デザイナーが求めるその色を、生産現場でどう実現するかを考えることだ。どんな塗料をどのように配合して、どんな技術で実現するか。生産現場で不良を出さないだけではなく、日当たり1,000台の量産時にも安定した塗装品質を保証しなければならない。そのための「良品条件」を確立し現場に提供することだ。

「生産現場で安定した品質が確立できなければ、どんなに魅力的でも、採用できません。また、どうしても良品条件が確立できなければ、デザイン部門と意匠性検討のやり直しを提案します」。これも宮地の重要な仕事だ。

さらに宮地の部署では、塗装に傷が付いた場合を想定して、補修をしたとき元通りに戻るかどうかも評価検討をしている。

「塗装の匠」である宮地が、色の品質や生産性や補修性を考えて、その色に「ゴーサイン」を出さなければ、その色のクルマは生産できない。

「塗装部門の現場で、自分がこれまで蓄積してきた技術やノウハウ、知識や経験を生かして『もっといい色の、もっと魅力的なクルマ』をつくる。それが私の仕事です。クルマに乗る人が、クルマの色でもっと幸せを感じられるようにしたい。朝から晩まで、そのことを考えて仕事をしています」

さらに宮地の仕事を引き継げる「塗装の匠」の後継者。その育成も、現在54歳の宮地にとって重要な仕事だという。

誰よりも美しく塗る、卓越した塗装技術

職人肌で、無駄なことは喋らないという寡黙な宮地。「塗装の匠」としてのその凄さは、塗装部門の誰もが認めるナンバーワンの技能にある。

「手吹き塗装」では、まったく同じ塗料を使っても、ベースカラーの膜の厚さが3/1000ミリ(3ミクロン)違うだけで、塗装の色は微妙に変わってしまう。またクリア塗装も、膜の厚さが5/1000ミリ違うだけで、塗装のツヤ感、肌感もまったく変わってしまうという。宮地はこの違いを繊細な感覚で見分けることができる。

「補修塗装」では、色相(色合い、色調)の微妙な違いを見分けて、その良否を判断できる繊細な感覚が求められる。1グラム単位で塗料を調合し、意図した色の塗料をつくる技術。そして、スプレーガンを巧みに使い分け、操り、狙い通りの塗装を実現する技能を持っている。

宮地はその技能(手吹き塗装/補修塗装)において傑出した存在だ。

「手吹き塗装」と聞くと、「塗装が自働化された今、なぜその技術が必要なのか?」と思う人もいるだろう。

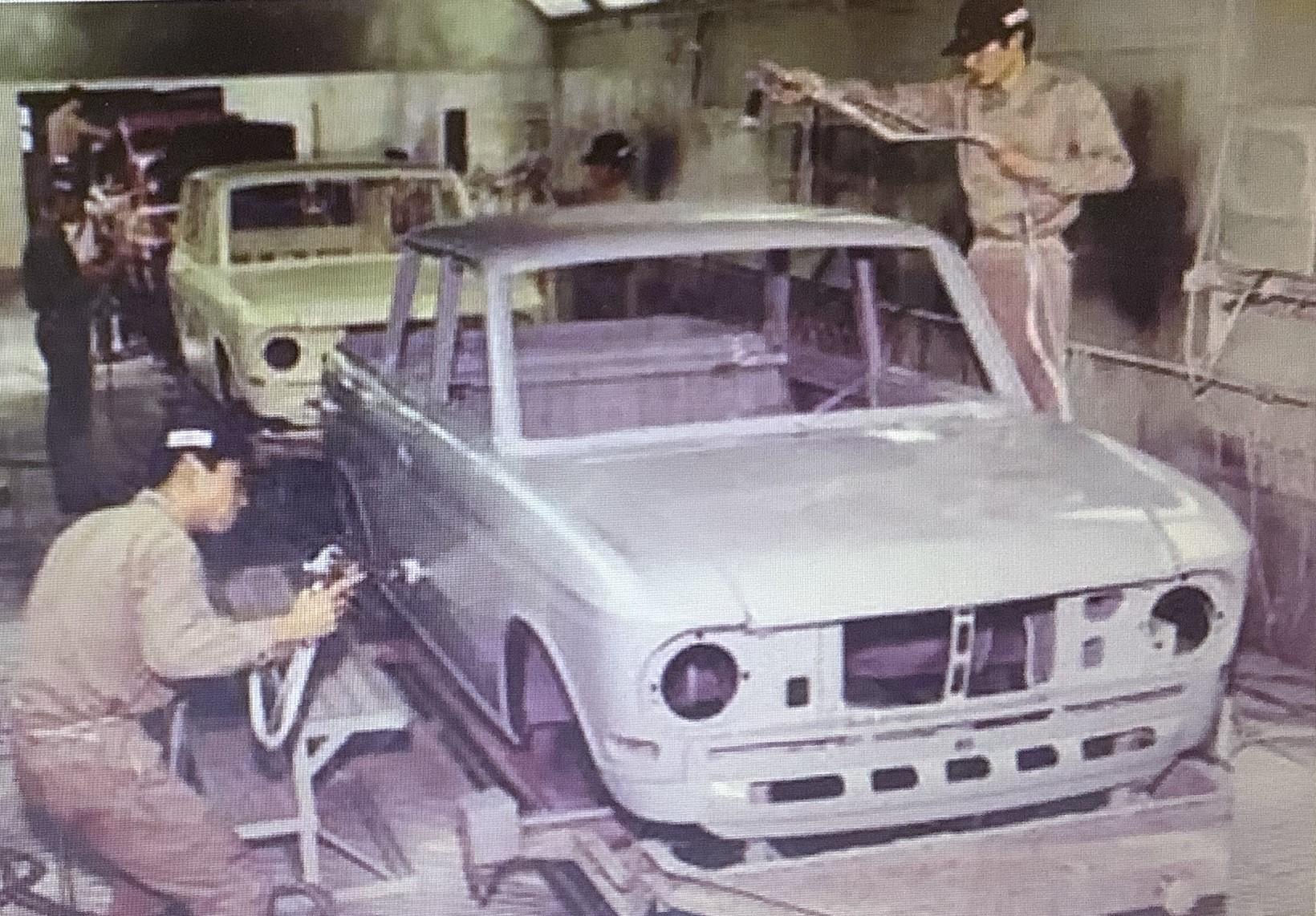

昔は、生産ラインでのボデー塗装はもちろん手吹き、つまり塗装職人がスプレーガンを持って行っていた。だが、塗装効率の向上と塗装品質の安定・向上から、また作業を安全かつスピーディーに行うために、数十年も前から自働化が推進されてきた。現在では生産車の塗装はほぼ自働化されている。つまり、塗装作業は産業ロボットが行っている。

トヨタでも塗装の自働化への取り組みを積極的に行ってきた。その取り組みが始まったのは、今から50年も前。1994年には、コンベア上を流れるボデーに追従して塗装条件を一定に保ちながら、あらゆる部位を塗装できるアーム型の塗装ロボットが導入された。

今では、ロボットも塗装の技術も、当時とは比較にならないほど劇的に進化している。塗装のスピードも効率も驚異的なレベル。例えば「使った塗料の何%がボデーに塗着されるか(塗られるか)」という塗着効率は、かつては25%程度に過ぎなかった。つまり3/4の塗料はボデーに付かず、無駄になっていたのだ。ところが、最新の技術、工法、機器を採用することで、現在の塗着効率は何と95%を超えている。つまり、無駄になる塗料はわずか5%弱しかない。

高級車ではまだ手吹きによる塗装もごく一部だけ行われているが、最新の塗装ラインでは、トヨタが社内で独自に開発した「ベル塗装機」を先端に取り付けた最新のロボットが、アームを巧みに動かしながら、ラインを流れてくるボデーを効率良く美しく、素晴らしいスピードで塗装していく。

だが、その塗り方をロボットに教えるのは宮地たち。ロボットは、ボデーの形状に合わせて巧みにスプレーガンを操作する人間の「手吹き塗装の技」を、忠実に再現しているに過ぎない。

「塗料の種類によって、ベストな塗り方は変わります。種類に合わせて塗り方のプログラムを細かく変えなければ、塗装にムラやタレができてしまうのです。ボデーの形状が複雑になると塗りにくくなります。人の手でキレイに塗れなければ、ロボットもキレイに塗ることはできません」

繊細な色相感覚と、神業のスプレーガンさばき

ところで、トヨタがクルマの塗装に求める品質とは、どのくらい高いのか。またその品質を実現、管理する「塗装の匠」、宮地の色相感覚は、いったいどのくらい繊細なものなのか。

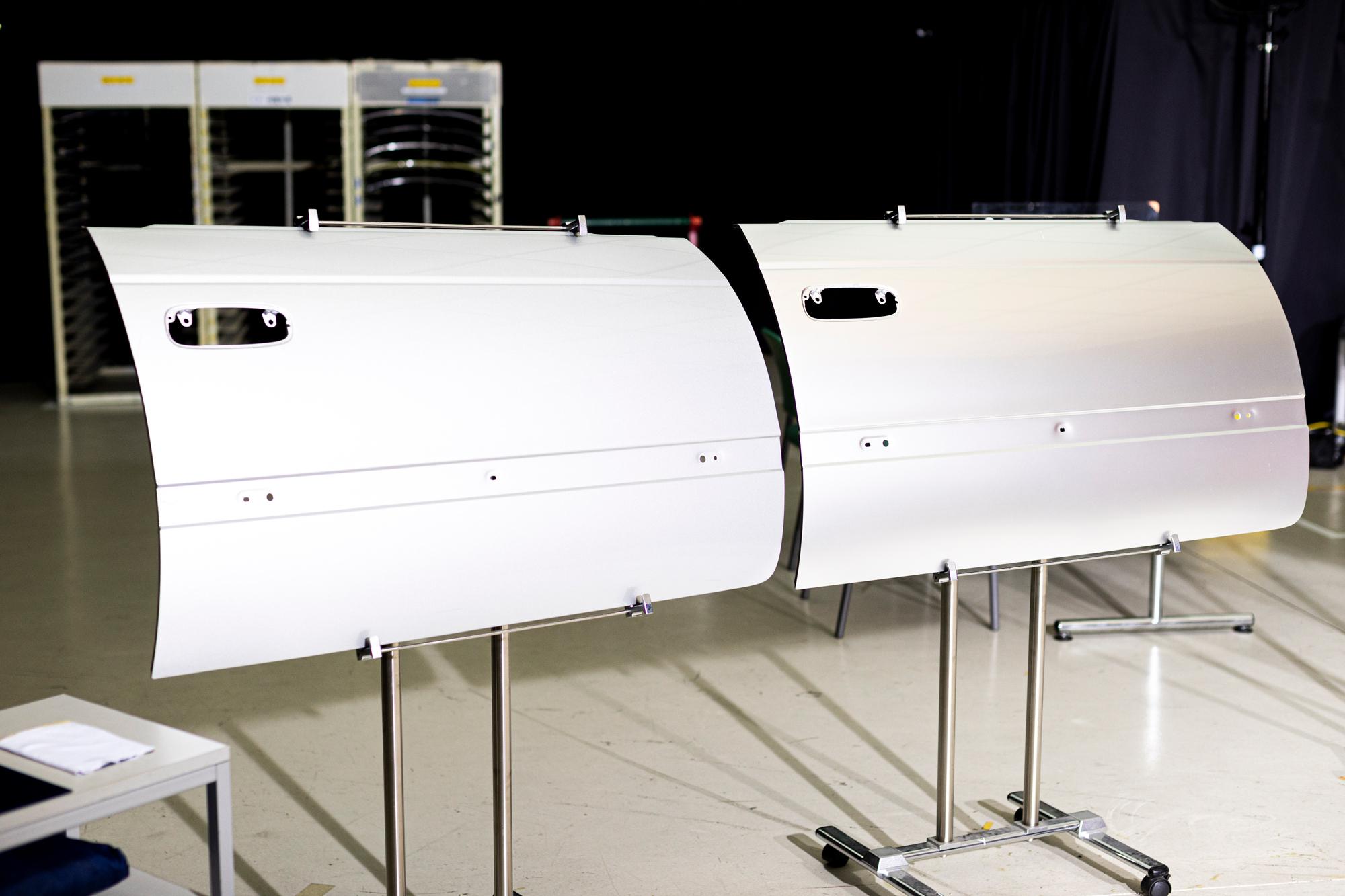

塗装成形生技部には塗装の色をフラットに評価するための、太陽光に近づけた光源を備えた専用のブースがある。この取材のために、塗装成形生技部はその場所に、最新の塗料と技術で塗装したドアパネルや、塗装に傷が付いた部分を手作業で補修したドアパネルを用意してくれた。

そこには最新の高品位塗装が施されたドアパネルが、通常の塗装を施されたものと並べて置かれていた。その美しさ、色の鮮やかさや深みのあるツヤ感は感動的。だが、それ以上に驚かされたのが、宮地が手作業で塗装を補修したドアパネルの「補修の完璧さ」だ。

「こちらが“合格点の補修”。そしてこちらが“不合格の補修”です」と宮地に説明された。だが、その違いが一般の人には分からない。どちらも新品に見える。宮地から指を指して指摘されなければ、塗装のどこを修復したのか、その痕跡を見つけることができない。

実は、宮地と塗装整備課のスタッフは微妙な色の違いを見分けることのできる「色相能力」を持っている。宮地たち塗装整備課の仕事は、こうした能力がないと務まらないという。「色相の感覚は、訓練ではどうにもならない部分があります」と宮地も認める。

では宮地たちの感覚とは、どのくらい繊細なものなのか。筆者も宮地に弟子入りしているスタッフとともに、薄い紫からグリーンの色彩に塗られた円筒形のブロックを、グラデーション順に並べ替える色相能力テストに挑戦した。

2分間で行うこのテスト。筆者には色の差が微妙過ぎてよく分からない。どんどん時間が過ぎてギブアップ。だが、宮地に弟子入りして約4年というスタッフはあっという間に完璧に並べ替えて見せてくれた。

そのスタッフには、この色相の微妙な違いが分かるのだ。同じ色のものを見ても、おそらく宮地たちには、一般の人とはまったく違ったように見えているに違いない。普段は意識することはないが、人間の色相の感覚は一人ひとり、大きく違うもの。そのことを改めて実感する。

次に宮地が案内してくれたのは、補修塗装を行うブース。ここでドアパネルの補修塗装を実際に目の前で実演してくれた。

補修塗装では、まず塗装に傷が付いた部分とその周囲の表面の塗料を薄く削り取る。これを「研ぎ」という。続いて、研いだ部分に塗装する塗料や添加剤を、1グラム単位で精密に調合して準備する。メタリック塗装の場合は、輝きを再現するために、アルミニウムの微粉末を塗料に添加するという。

この時、どんな色の塗料やどんな添加剤を混ぜ合わせればいいのか。ここで宮地の豊富な経験がモノを言う。そして調合した補修用の塗料をスプレーガンにセットして、塗装を研いだ部分に手作業で吹き付けていく。

「あらかじめ塗られている塗料と、補修のために調合して吹き付ける塗料は同じものではありません。それでも、塗料の色を合わせて、その違いが分からないように見せる。それが補修塗装の難しさです。良くない言い方かもしれませんが『どう誤魔化すか、ぼかすか』を追求しているのです」

塗料をどのくらいの粒子サイズにして、どのくらいのエアー圧力、吐出量で、吹き付けるパネルとどのくらいの距離で塗っていくか、またスプレーガンをどのくらいの速さで動かすかで、仕上がりは大きく変わるという。

塗料の粒子が大き過ぎても細か過ぎても元の塗装となじまない。塗料の吐出量が多過ぎれば塗料がタレてしまうし、スプレーガンと塗る対象物の間の距離が適正でなければ、塗料はちゃんと霧状にならない。また、塗布の速度も仕上がり具合を大きく左右する。感覚と勘、そして経験がモノを言う世界だ。

補修塗装の際、宮地は身体全体を使ってスプレーガンを操る。上から下向きに、下から上向きに、塗料を吹く方向を変える。これは塗料に添加したアルミニウムの粒子の並びを整えるためだという。宮地は塗料の粒子まで操っているのだ。

この補修塗装の技術を、宮地は塗装工程整備分野の専門技能のA級に認定された2000年から、前任者であり宮地の師匠であるシニアエキスパートの熊谷武夫氏に弟子入りし、十数年間をかけて身に付けた。

「補修塗装は、普通の塗装よりもずっと難しい。特に淡色系の色、中でも無彩色系の色の補修塗装は難関です。だから、師匠の熊谷さんにはよく怒られました。どうすればいいのか、とにかく自分の頭で考えて答えを出すしかありません」

生産現場やカーディーラーで行う補修塗装のために、どんな塗料や添加剤をどのくらいの割合で組み合わせるか。クルマの塗装の色ごとに、この補修塗装のレシピをつくるのも宮地の仕事だ。

乗る人を幸せにする「もっとイイ色」のクルマを

飛び抜けた色彩感覚と塗装技能を持つトヨタの「塗装の匠」、宮地敬司は、街を走っているクルマを見ると、何よりも塗装の色が気になる。また、街中で自分が手掛けた塗装のクルマを見ると、誇らしい気持ちになるという。

宮地は今、生産現場で高品位塗装のさらにその先、超高品位塗装の開発にも取り組んでいる。

「昨今はボデーの色にこだわる、高いお金を払ってもより良い色のクルマを求めるお客様が増えています。他社のクルマの塗装も素晴らしいものが増えてきました。何とかそれに負けない、それを超える美しい色の塗装を実現したい。もっとイイ色のクルマを商品化して、色でクルマを見た人、そのクルマに乗っている人をもっと幸せにしたい。その想いで、朝から晩まで塗装ブースにこもって試行錯誤を続けています」

その宮地がつくり出した超高品位塗装の一つが、LEXUSのボデーカラーとしてヒットした「レッドマイカ」に続き、レクサス「LC」のために開発した「ラディアントレッド」だ。光や見る角度によって赤い色の表情が変わり、優雅なクーペボデーの存在感を際立たせる。

また、燃料電池自動車(FCEV)の新型MIRAIに採用されている「フォースブルー」も、宮地たちが開発した、これまでにない深みのある美しい輝きを備えたブルーの超高品位塗装だ。クリア層を間に挟んで2つのベースカラー塗装が施されていて、2つ目のベースカラー塗装を光が透過し、1つ目のカラーベースの反射光で深み感が増すという凝りに凝った塗膜構造。これは中塗り塗装の上に、さらに4層の塗装を施すことで実現した。

また、LEXUSのフラッグシップセダン「LS」採用された「銀影ラスター」は、新技術であるソニック工法で、塗装の表面に蒸着アルミニウムを高密度で敷き詰めることにより、なめらかで奥深い輝きを実現させている。これも宮地たちが開発した最新の超高品位塗装である。

未来の「塗装の匠」を育てる

そんな「塗装の匠」宮地敬司が今、いちばん気にかけ、真剣に取り組んでいる課題。それは自分に続く「塗装の匠」を育てることだ。

「今は、塗装工程のほとんどが自働化されているので、スプレーガンを手にして手吹き塗装をする機会もほとんどありません。何とかその機会をつくって、若手社員にまずは塗装に興味を持ってもらう。そして『塗装という仕事の面白さ』を知ってほしいと思っています」

そのために宮地たち塗装整備課では、社内の健康宣言モニュメントや、こども乗り物デザイン展に出品される作品、東京2020オリンピック・パラリンピックに提供される車両の生産などさまざまな社会貢献活動を、若手社員が手吹き塗装を体験する機会として活用している。

「体験することで、手吹き塗装技能大切さを知り、塗装の原理原則を理解してもらう。しかし、努力すれば誰でもできる、という仕事ではない。だから、自分の感覚を押し付けてもダメ。その人の感覚や性格を尊重して、時間をかけて技能を伝えていくしかない。」

今日も塗装ブースにこもって、『もっと美しい塗装の開発』と、『後継者の育成』に取り組む「塗装の匠」宮地敬司。その挑戦はさらに続く。

(文・渋谷 康人、写真・前田 晃)