本業とは関係ないように見える取り組みを紹介する「なぜ、それ、トヨタ」。今回は、トヨタが農業?

「改善はヤバかった!」と農家さんは驚いた。

「農業は伸びしろだらけ」と豊田会長(当時社長)は嬉しそうに語った。

今回は、トヨタの改善を取り入れた農家をご紹介。「なんじゃこりゃ、めちゃくちゃいいぞ!」と驚きの声が上がったその内容とは・・?

毎日、田んぼに出勤

愛知県弥富市。この広大な田んぼに、毎日出勤していたトヨタ社員がいた。

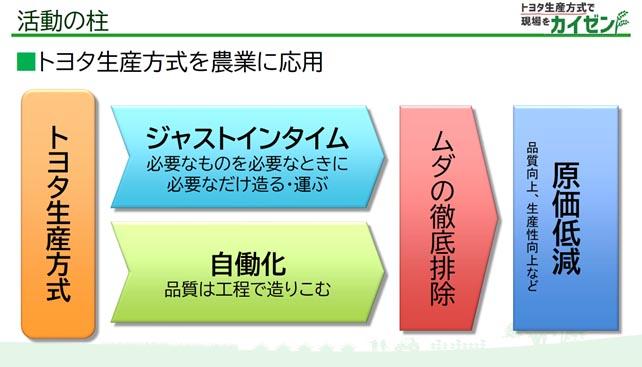

地域の農家のお困りごとを、トヨタ生産方式(以後TPS)で解決できないかと取り組みを始めたという。その背景にあるのは、トヨタの「自分以外の誰かのために行動しよう」という価値観だ。

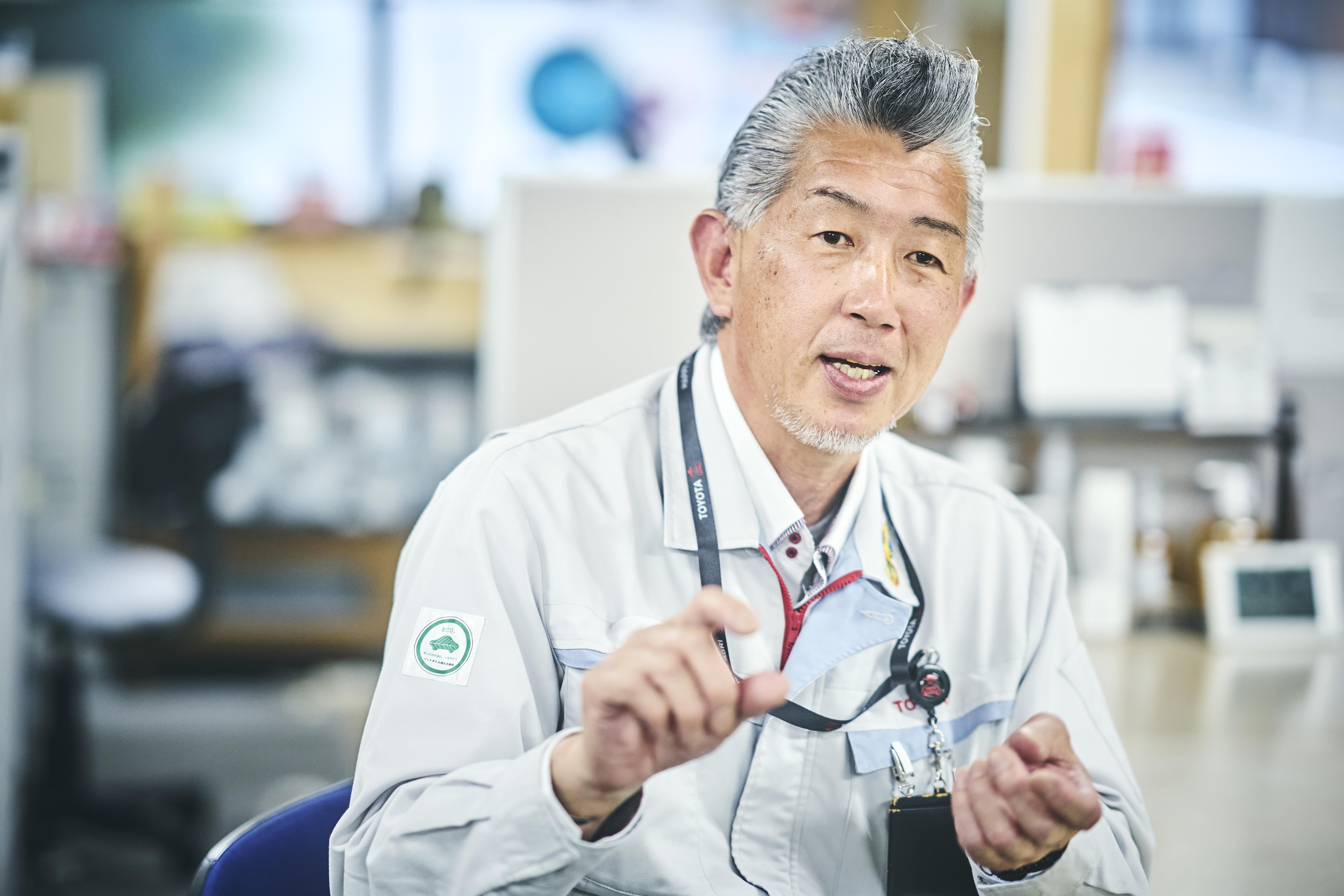

アグリバイオ事業部 平井達也シニアエキスパート

自動車事業で培った、生産管理手法や工程改善ノウハウを、農業に応用して生産性向上に貢献しようとスタート。

まずは農家さんとのコミュニケーションを大事に、現場のお困りごとや意見をいただいた上で少しずつ改善を進めました。農家さんの仕事が楽になり、私たちも頼られることで嬉しくなる好循環が生まれたと思います。

トヨタが農家を乗っ取る?

しかし当初はトヨタの申し出に、農家は不信感を抱く。愛知県内でも広い稲作面積を誇る鍋八農産。先代から継いで2代目の八木輝治社長は語る。

鍋八農産 八木輝治 代表取締役

農業に貢献したいと言われたのですが、なんでトヨタが?と思いましたね。その後、毎日パソコンを持って来るようになり、先代の親父は「トヨタがうちを乗っ取ろうとしている!」と警戒していましたから(笑)。

鍋八農産の田んぼは、よその田んぼと入り混じった場所にバラバラと点在。地図で管理していたが嘘のような出来事も・・。

八木社長

入社すぐの土地勘のない従業員は、場所を間違って、よその田んぼに田植えしそうになることも。秋には収穫しちゃいそうになったことも。あやうく泥棒です。(笑)

個人の経験値が重視されていた農業。だからこそ、あらゆることの“見える化”など、TPSでの改善余地が多かったのだ。

衝撃を与えたスコップの置き方

「米」という漢字は「八十八」の組み合わせ。実るまでに88回も手が掛かると言われており、八木社長はトヨタの改善を取り入れた。

しかし「なぜ、この作業をするんですか?」と改善点を探すトヨタ社員の問いに「昔からこうやってるからだよ!」と、ぶつかることも多々。

だが、目に見えて作業が楽になり、管理しやすくなった。

八木社長

すぐに結果が出ておもしろくなったんです。たとえばスコップの置き場は乱雑。いざ使いたいときに従業員がスコップを探しに行って帰ってこないなんてことが日常でした。

そこでスコップに番号を付けて、所定の場所に戻すことを徹底。それだけで一気にムダがなくなりました。

改善の効果は、おもしろいように次々と出てくる。

種撒き作業が劇的にラクに

種を敷き詰める作業台では、中腰でのつらい作業だった。そこで作業台の足を底上げ。体への負担が劇的にラクになり、従業員の腰痛防止にもつながった。

苗の廃棄が減り、新たな収入が増えた

つくりすぎて廃棄されていた苗。生産数を徹底的に調べることで3万苗から1万5,000苗に減らせて廃棄も大幅減。ハウス内の余ったスペースには別の作物を育て、環境にも経営にも好影響となった。

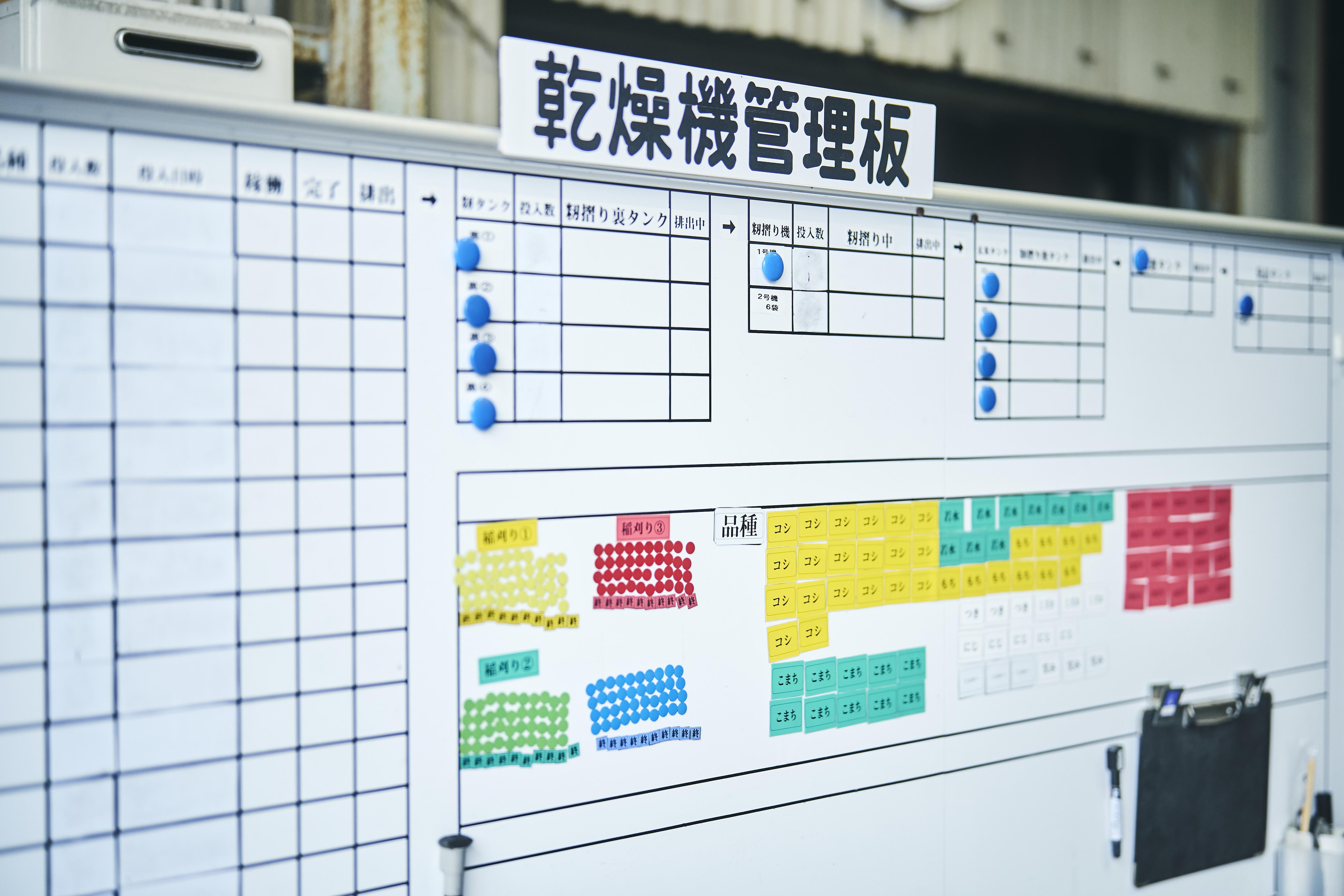

労働時間が半減した乾燥工程

乾燥機の稼働状況が分からないまま稲刈りをしており、生もみ(イネの果実)が滞留。長時間労働も常態化。ボードで見える化することで作業が円滑になり、稼働は1750時間から800時間に半減。繁忙期でもしっかり休暇を取れるようになった。

作業の見える化で、ムリ・ムダ・ムラを削減

ノートで管理していた年間作業計画を、全員で見れるボードに書き出した。生産計画が明確になり、作業のムリ・ムダがなくなり、品質のムラも削減できた。

スキルマップで負荷を平準化。リスクも低減

各自のできる作業、できない作業を見える化。知ったかぶりで間違った作業を次の人に教えることがなくなった。複数の作業ができるよう向上心を掻き立て人財育成。さらに人ごとの負荷を平準化、作業の滞留リスクも減らせた。

八木社長

田んぼを耕すのに、ある人は10分、別の人は40分かかり、昔は遅い人が怒られていました。

はじめは平準化?なんじゃそれ、個性があっていいじゃねえか!と思っていましたがマニュアルをつくると、早い人が手を抜いて作業を飛ばしていただけで、遅い人が標準だったとわかりました。(笑)

作業を“見える化”するからこそ、課題も見える。だから改善できる。たとえばこの床の白線も改善のひとつ。

発案者は豊田会長(当時社長)なのだが、トヨタの現場に詳しい人なら、この線の意味を知っている人も多いだろう。