医療用防護ガウンを1枚でも多く作ろうと頑張る現場に入った"改善"とは?

9.集まった7社の有志連合

舟橋社長が出した新聞広告を見て手を挙げたのは、サンテーラとトヨタだけではなかった。

「うちでも作れそうだ」という企業から手を挙がり、船橋も含め東海3県の7社で防護ガウンづくりを行うことになっていった。

“碧海技研”、“宝和化学”は、自動車のシート表皮をつくる会社。“フタバ産商”はテントやトラックなどの車両の幌の生産をしている会社。そして“トーヨーニット”は競泳用水着、“垂光”、“岡川縫製”はアパレルを生産する会社である。

いずれもモノづくり企業ではあるが、商品はバラバラであり、それぞれお互いに繋がりがあった会社ではない。

しかし、この7社には、ある共通点があった。

それは“裁断の設備を持っている”ということ、“手先の器用な人が集まっている会社である”こと、そして何より“人のために役に立ちたいという想いを持ったトップがいる“ということだった。

“材料や製品形状”“作り方”など、船橋で培ったノウハウが、どこの現場でも活かせるように“標準化”され、各社へ展開されていき、月産40万枚が実現されていく。

10.アベンジャーズがアベンジャーズを育てる

船橋の現場には、まだ多くのトヨタの人が作業に入っている。これは、人手の支援ではない。自分たちで作業をすることで改善点を見つけるためである。

なので、いつまでも、そこに居続ける訳ではない。効率的な作業方法を決めた後は、船橋の人たちと交代していく。

船橋の各工程にはエキスパート達がいた。例えば、試作品づくりに苦労した大西さんは、袖を溶着する工程のエキスパートでもあった。

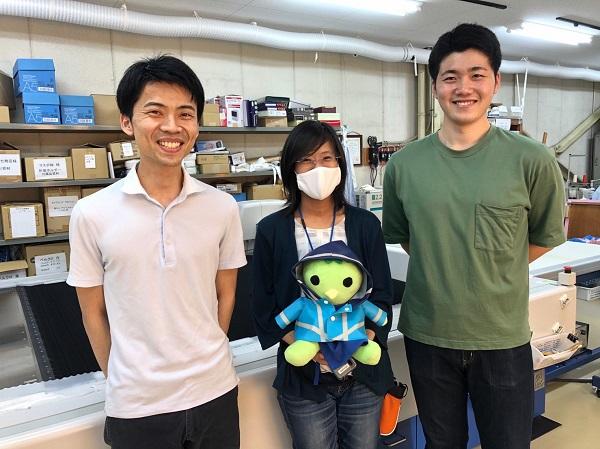

素材の切断・裁断のパートにも若手の中川さん、“たたみ作業”にも若手の立松さんというエキスパートがいて、こうした若手社員達が各工程を支えている。

さらに、社外との折衝を任された大谷さんや、若手のリーダー格でもある川野さんはトヨタから来たアベンジャーズのもとで“生産管理”や“各工程の改善内容を標準化する”役割を任されていた。

若手達は、生産の手も動かしながらも会社の中核となって働き、時には、自らがアベンジャーズにもなって他の6社へのノウハウ展開もしていた。

このようなノウハウの展開を、トヨタでは “横展(よこてん)”と呼んでいる。「横に展開する」の略語であり、他の工程、他の工場でも同じ改善を実施して、生産効率を上げていくことを意味する。

“たたみ”の工程のアベンジャー、立松さんは、その経験について、こう話してくれた。

僕は4月から入社して、まだ社会人のマナーすら、あまりできていませんでした。なので、本来は工場で作る工程の研修をする予定だったんですが、各社に一人で行くということが多くなり、素振りをする前に試合に出るイメージで、この1カ月で、すごく成長していると思います。

驚くことに、立松さんは入社したばかりの新入社員だった。彼に“仕事は楽しい?”と聞いてみると、即答で「楽しいっす!」と返ってきた。

入社式ができなかったり、職場配属されても在宅勤務になってしまったりと、コロナ禍で“混乱した社会人1年目”を迎える人が多い中、“楽しいっす!”と即答できる若者がいたことをとても嬉しく感じた。

11.横展は一方通行ではない。

船橋の呼びかけに応えた有志6社について少し紹介したい。

各社の現場を見にいくと、作業の順序、設備、材料といった“品質と生産効率”に関わるポイントは、どこも全く同じであった。これは船橋で標準化されたノウハウが、タイムリーに“横展”されていた証拠であった。

しかし、この“横展”は船橋からの一方通行ではない。各社には、それぞれの“得意技”があり、それらがお互いで横展されている。

【宝和化学】

宝和化学は、普段は、寝具や、車のシート表皮の裁断や縫製をしている。

ここの特徴は自動車シートの経験を活かした「複数枚を重ねた裁断」であった。

普段、厚い布を切っている裁断機で薄いビニールを裁断することは初めてだったが、裁断のスピードコントロールでシワにならない裁断を可能にした。その技術により“70枚一気に裁断”が実現されている。

【フタバ産商】

フタバ産商は、テントやトラックのシート(幌)などの、分厚いビニール素材を扱っている会社だ。

溶着作業が得意技で、“高周波”“超音波”“電気”など様々な溶着技術を持っていた。薄いビニールの溶着には、それほどの熱・エネルギーが要らないことに目をつけ、最適かつ安価な設備を探し出した。その結果、このタイプの設備が、7社全てに導入されている。

【垂光】

デパートなどで売られる洋服を生産している垂光は、ずば抜けた手作業の技術を持っている。

防護ガウンの裁断や折りたたみには、手先の器用さや、息のあった作業が求められる。垂光の現場では、手作業とは思えないほど揃った裁断が見られた。

【岡川縫製】

婦人スカートを作っている岡川縫製の特徴は、無駄のない工程の流れである。

モノづくりにおける“1秒”の大切さを熟知しており、現場では「1秒たりとも設備を止めない」ための細かな準備や改善が行き届いている。

その実力が発揮され、7社の中で1番の生産量“日当たり6000枚”を実現している。

【碧海技研】

碧海技研の特徴は自動車部品生産での経験を活かした生産管理手法である。

1時間毎の生産計画と実績を照らし合わせ、そこに差が生じていれば、その要因を考え、解決していく。この生産管理手法が防護ガウンの生産でも実践されている。

【トーヨーニット】

競泳用水着を作るトーヨーニットで印象的だったのは品質への徹底したこだわりである。

どこかの会社で品質不具合があれば、すぐさま各社に情報が共有される。

他社から1枚の完成品の袖口に不具合が見つかったという情報が入った時、トーヨーニットは出荷前の箱を全て開け、全数再検査をした。

この後、こうした品質への徹底ぶりが、逆に各社に展開されていく。

こうして、それぞれの得意技の横展が行き来して、生産数はどんどん上がっていった。

5月20日現在、7社を合計した生産数は、日当たり2万5千枚、月産50万枚と、すでに目標の40万枚/月のレベルを越えている。

12.横展せずとも共通していたこと

横展したノウハウとは別に、有志連合の7社には共通していたことが2つある。ひとつは、各社が示し合わせたように「1日でも早く、1枚でも多く」のフレーズを言うことだ。

各社ともコロナ禍により、自社製品の需要が落ち、稼働が下がっているという事情はある。なんとか稼働を維持するために“他の仕事を取ってきて雇用を確保したい”という気持ちもあった。

しかし、現場にあった1番の想いは「困っている人のために役に立てることがあるなら頑張りたい」という気持ちであり、それが各社から聞こえてきた「1日でも早く、1枚でも多く」という言葉として表れていた。

もうひとつは、どこも“従業員が笑顔でイキイキしていた”ということである。

各社ともに外国人従業員も多い。当面、母国に戻れないかもしれないという環境になってしまったが、今やっている仕事が医療の現場で役に立っているということを誇らしく感じ、そのことを自国の家族にも伝えているという。

また、船橋の工場長の森さんは、防護ガウンづくりが始まってからの日々について、こう話していた。

正直、この1カ月間は、ろくに休んでないですし、毎日毎日、朝早く来て、夜遅くまで…、時には終電になる時もあるんです。体は正直大変なんですけど、毎日右肩上がりに数字が上がっていくのが、楽しいっていうことに尽きます。

ここまでできると思ってなかった。自分たちでも、できるんだという、やる気と自信をもらったのが最大の成果だなと思ってます。この活動で得た経験と学びは必ず今後の生産や改善に活きていくと感じています。

13. “ものづくり”を守り続けるということ

トヨタ自動車の決算説明会で豊田社長は以下のように話している。

守り続けてきたものは、世の中が困った時に必要なものをつくることができる、そんな技術と技能を習得した人財です。

こうした人財が働き、育つことができる場所を、この日本という国で守り続けてきたと自負しております。コロナ危機に直面した今でも、この信念に、一点の“くもり”も“ゆらぎ”もございません。ただ、皆さまにご理解いただきたいことがございます。それは、「守り続けること」、「やり続けること」は、決して簡単なことではないということです。

(中略)

企業規模の大小に関係なく、どんなに苦しい時でも、いや、苦しい時こそ、歯を食いしばって、技術と技能を有した人財を守り抜いてきた企業が日本にはたくさんあります。

そういう企業を応援できる社会が、今こそ、必要だと思います。ぜひ、モノづくりで、日本を、日本経済を支えてきた企業を応援していただきますようお願い申し上げます。

“ものづくり”の人財・技術・技能が、日本で守られて来たからこそ、今回のような防護ガウンの自国生産は実現した。そして、このコロナ禍の逆境下でさえ、人財は成長し、技術と技能は進化を遂げている。

日本は、石にかじりついてでも“ものづくり”を守り続けなければいけない。

14.編集後記:舟橋と船橋

記事の中で、“船橋”の記載と“舟橋”の記載が混在している。

これは誤記ではない。会社名が“船橋”であり、社長の名前が“舟橋”である。

創業者の舟橋勝治が、創業当時に「この会社はBOAT(舟)ではなく、SHIP(船)であって欲しい」と願い社名を「船橋」としたそうだ。

困った人がいたら乗せてあげる…、そして自分が困っていたら仲間が乗ってくる…、この会社の名前は、やはり“船橋”が相応しい。