医療用防護ガウンを1枚でも多く作ろうと頑張る現場に入った"改善"とは?

豊田章男は、日本自動車工業会会長として臨んだ4月10日の記者会見で以下のように語った。

医療機器を作っている方々のところに行き、その生産を一つでも増やせるような“生産工程の改善”など我々のノウハウが活かせるサポートを始めてまいります

この“生産工程の改善”とは、どのようなものなのか?トヨタイムズは改善の現場を取材した。

今回、取材したのは“長袖プラスチックガウン”の生産現場。ニュースなどで“医療用防護ガウン”と紹介されているものである。まずは、どのような企業が、この防護ガウンづくりにチャレンジしたのか?から紹介したい。

1.愛知の雨かっぱ屋さん

愛知県に“船橋株式会社”という会社がある。「創業は大正10年。老舗合羽メーカーです。」とホームページにあるとおり“老舗の合羽(レインウェア)屋さん”である。

そのページには、こうも書いてある。

創業者である舟橋勝治は職人肌の人物で、頑固なまでに使い勝手の良いモノづくりにこだわり、お客様に対して誠実であること、信頼していただけることを大事にしました。先代の思いをベースに「快適」「安全」「清潔」な商品をつくり続けることをテーマに、今日まで商品開発を続けています。

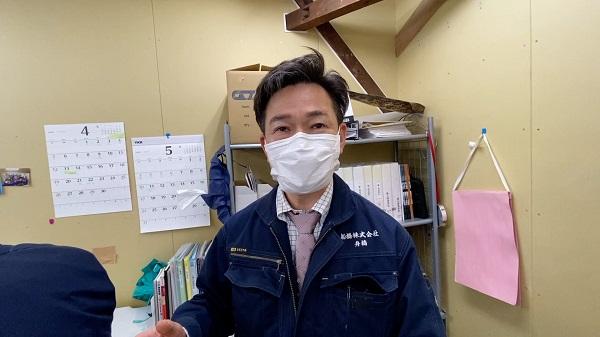

“頑固なまでの拘り”を受け継いだ現社長の舟橋昭彦さん(創業者の孫)は、感染拡大が始まった頃、かかりつけの病院で「防護ガウンが不足している」という話を聞いた。更には「咳き込む患者さんが多く、従来のものでは飛沫を防ぎきれない」という切実な悩みも聞く。

舟橋社長は「それであれば船橋のノウハウが活かせる」と考え、同社での防護ガウン生産への挑戦を始めた。

2.医療現場1stのものづくり

すでに医療現場で使われている船橋の防護ガウンは医療従事者からの評判が良い。なにが良いのか?そこには“お客様に対して誠実”という船橋創業者の想いが感じられる。開発時、船橋では徹底的に医療現場に寄り添おうとしていた。

船橋の防護ガウンは飛沫の侵入リスクを軽減するため、首回りや袖口が狭くなっている。一方で、着脱しやすさを考えて背面に切り込みを入れる工夫も施した。また、素材の薄さ、柔らかさにもこだわって、ポリエチレン独特のシャカシャカ音を軽減させている。素材が透明であることにも拘った。医師や看護師の名札が見えるようにして、患者の不安を少しでも減らそうということだ。

”お客様1st“が船橋の想いであり、今回は”医療現場1st“が船橋のコンセプトだった。

ここには船橋の若手社員である大西さんの努力があった。舟橋社長が聞いてきた病院からの要望を取り入れて、大西さんが試作品を作るという日々が、このチャレンジの出発点だったそうだ。

そのときの難しさを大西さんは、このように振り返っている。

厚さ0.02㎜と、とても薄く、滑りやすい。“切ったことのない素材”でした。実際に裁断をしてみて、どの方向から刃を入れるのがいいのか?何回も繰り返して今の形に行き着きました。

試作を繰り返し、最終チェックのために病院に行った時のことを舟橋社長も嬉しそうに語っていた。

最後に病院に試作を持っていった時、もう遅い時間だったので置いてくるだけのつもりでした。しかし行ってみたら、院長先生、感染症担当、呼吸器担当、看護師さん、皆さんが待っていてくださって、その場で着てチェックしてくれました。結果、『これなら安全を確保できる』と言ってもらえて、やっとスタートできたんです。

3.命を守るために“1日でも早く、1枚でも多く”

防護ガウンの生産では、今までの雨がっぱづくりでは経験したことない“大量生産”が求められた。1日でも早く、1枚でも多く、品質の良いものを医療現場に届けたい…と思いながらも、今までの作り方なら1日500枚が精一杯であった。

一方で、医療現場のニーズは日に日に高まり、舟橋社長の想いと行動はメディアにも取り上げられることになる。

新聞に取り上げられると、その記事を見た人たちから協力の名乗りが上がる。トヨタ自動車からの連絡も、そのひとつだった。自動車生産の現場でやっている工程改善が役に立てるのではないかという申し出である。

この工程改善というのが、豊田社長の言っていた“生産を一つでも増やせるような改善”である。

自動車でも、雨がっぱでも、モノづくりの工程には、ひとつひとつの細かな“作業”や“動作”、そして“工程間のつなぎ”がある。それぞれにかかる時間を、なんらかの工夫で短くできれば、“モノを完成させる時間”が短くなり、作れる量が増えていく。

この“なんらかの工夫”をトヨタで“改善”と言う。この“改善”を普段から仕事にしているメンバーたちが船橋を訪れることになる。

4.同じ想いを持つ人たちの協力

医療現場1stのものづくりに向けて、船橋メンバーが困っていたことは、もうひとつあった。シャカシャカ音を軽減する素材の調達である。最適な材料として目を付けたのは農業向けのポリエチレンであったが、調達ルートも無く、うまく手に入らなかった。

ここにも新聞を見て協力を申し出る人が現れた。住友化学グループのサンテーラ(株)である。

サンテーラの南部社長から舟橋社長のもとに電話が入り、「週末に臨時稼働をして船橋への生産量を確保する」と申し出があった。

「そこまでしてもらっていいんですか?」と聞き返す舟橋社長に、南部社長からは「だって舟橋さん、早く防護ガウン届けたいんでしょ?」という答えだったという。こうした仲間の出現によって、生産が動きはじめていく。