創業時から脈々と受け継がれてきた職人の板金技能とモノづくりへの思いを継承し、魅力的なクルマ・用品づくりに挑戦する「匠工房」を取材。

前編では、匠工房の立ち上げに携わった2人のキーパーソンに、創設に至った経緯や意義について聞いた。

3DプリンターやAIをはじめとするテクノロジーの進化に注目が集まる現代。だが、クルマづくりの現場では今もなお多数の「手仕事」が生かされており、その技は進化し続けている。

トヨタイムズでは、自動車業界を匠の技能で支える「職人」にスポットライトを当て、日本の「モノづくり」の真髄に迫る「日本のクルマづくりを支える職人たち」を特集する。

今回は特別編として、創業時から脈々と受け継がれてきた職人の板金技能とモノづくりへの思いを継承し、魅力的なクルマ・用品づくりに挑戦する「匠工房」を取材。

前編では、匠工房の立ち上げに携わった2人のキーパーソンに、創設に至った経緯や意義について聞いた。

伝統工芸作家のアトリエのようなスペース

トヨタ本社敷地内のとある建物の一画に、ウッドパネルの壁で仕切られた60平米ほどのスペースがある。

壁にはさまざまなサイズの金槌と木槌が整然と掛けられ、ラックやショーケースには、ミニチュアカーをはじめ、盆栽、花、果物、折り鶴、兜、野球グローブなどをモチーフにした、多種多様な金属製のオブジェがディスプレイされている。一見、伝統工芸作家のアトリエを思わせるこの場所が、匠工房の拠点である。

ところで、2023年9月に発表された新しいセンチュリーには、「匠スカッフプレート『柾目』」と名づけられたスカッフプレートがオプション設定されている。

柾目とは、杉や檜などの丸太の中央付近を垂直に切り出したときに現れる模様であり、センチュリーのスカッフプレートには、柾目を模った端正な意匠が施されている。

このスカッフプレートを商品化したのが、開発試作部の匠工房やその活動に共感してくれる社内外の仲間であり、ステンレス板に金槌で模様を一点一点打ち込むことで、唯一無二のスカッフプレートを手づくりしているのが、同工房の職人たちだ。

ちなみに開発試作部とは、最新の工法・デジタル技術の開発から、試作車の生産までを手掛ける部署。先端テクノロジーと匠の技、その両輪でトヨタのモノづくりの未来を切り拓くセクションである。

そんな開発試作部に匠工房が創設されたのが、2022年の4月のことだった。メンバーは、開発試作部ボデー試作課に籍を置く「板金の匠」と、彼らの技能を自動車開発や商品化といったプロジェクトへとつなげるべく、社内外の関係部署と協力しながら新たな企画を練り、スキームを構築する役割を担う技術員で構成される。

トヨタならではの「人中心のモノづくり」とは?

「板金技能は創業時から現在まで継承と進化を繰り返してきた、トヨタのクルマづくりにおいて極めて重要な技能の一つです」

そう語るのは、開発試作部 戦略・企画グループ主幹の田中悠人。技術員として、匠工房の立ち上げに携わったキーパーソンの一人である。

クルマ開発において不可欠となる試作車の製作。そのボディづくりを手掛けてきたのが、卓越した板金技能を持つ職人たちだ。

一般的に生産車のボディは大型のプレス機を用いて大量生産される。しかし、少量生産の試作車では、板金職人が、金属板をハンマーで叩いて狙い通りの形状に成形する、いわゆる「手叩き板金」の技能を駆使し、精巧なボディ形状をつくり上げる。

1935年にトヨタが初の試作車「トヨダA1型」を製造した際、ボディを製作したのが板金職人であり、以来、トヨタの板金技能は各時代の匠たちにより継承されてきた。

「近年はプレス成形技術が進化したことで、試作車のボディ製作においても手叩き板金から、効率性に優れるプレス機による成形に入れ替わっています。その中で、モノづくりの現場での板金技能者に求められる働き方が変わってきつつあります」

そう語るのは、田中とともに匠工房の立ち上げ携わった、開発試作部ボデー試作課の土谷仁志だ。土谷はトヨタ工業学園を卒業し1997年トヨタに入社。その後、技能五輪自動車板金職種の全国大会や国際大会で優勝を果たすなど、若き日から優れた技能を遺憾なく発揮してきた凄腕の板金職人である。

「いかにプレス成形技術が進化し、より効率的なクルマづくりが可能になっても、多様化するお客様のニーズに応えるための多種多様なクルマづくりや革新的な形状をつくり込むためにも、板金技能を絶やすようなことがあってはなりません」

田中と土谷はそう口を揃える。

田中

土谷さんたちのような板金職人は、現在のプレス機では不可能な領域の造形を実現できます。鋼板などボディの材料は成形により材料に伸びが発生しますが、一般的にプレス成形では一定の方向から力を加えているため、複雑な3次元形状だと材料が局所的に伸びて割れてしまう領域が出てきます。

ところが、板金職人が手叩きで成形すると、全体を均一に伸ばすことができるため、材料が伸びる限界までの領域を活用して形状をつくり込むことができる。どの方向にどうやって叩けば割れたり歪んだりしないか、頭の中で考えながら作業を進めることができるからです。

つまり、土谷さんたちのような匠の技を生かすことで、より3次元的な、いわゆる彫りの深いボディの形状を自由自在につくることが可能になるのです。

匠の技能と、そのもとにある彼らの知恵や感覚を、コンピューターシミュレーションも用いながら機械に落とし込むことで良いクルマづくりに繋がると考えます。

それによって機械を進化させられたら、次は匠が機械を上回るべくさらに技能を磨く。このようなサイクルで匠の技能を継承し人を育て続けることで、商品を進化させていくことをトヨタは大切にしています。

土谷

それこそが、河合おやじ(河合満エグゼクティブフェロー)が常々口にしている「人中心のモノづくり」と解釈しています。モノづくりがどんどん進化すると匠技能の価値は廃れないし、世代の違うメンバーもその技能に魅力を感じて継承してくれると思うんです。

ボデー試作課のメンバーたちは、こうしたトヨタならではのクルマづくりに少しでも貢献したいという想いで、技能の継承に努めてきました。

匠の技を新たな価値に

例えばおもちゃショーに出展するイベント車のボディづくりや、社内駅伝大会のためのトロフィーの製作など、ボデー試作課ではさまざまな取り組みを通して、板金技能の源流技能を未来へとつなぐ試みを行ってきたという。

実は、匠工房のアトリエに展示されているさまざまな金属製オブジェも、匠たちが自らの板金技能を磨き、継承すべく、自主的に製作してきたものである。

田中

私が土谷さんたちの板金技能に感銘を受けるきっかけとなったのが、まさにこれらのオブジェでした。特に、ヘタ以外の部分を1枚板からつくり込んだリンゴを模した作品を初めて手に取ったときには、金属の光沢感を考えながら表面の凸凹形状のバランスをうまく調整することで、手づくりならではの温もりが感じられる見栄えや質感となっており、心から感動したのを覚えています。

大学では、レーザー応用物理学という最先端の学問を、大学院まで学んだという田中。

2012年に入社してからは、生技開発部でCAE(Computer Aided Engineering)による先行技術開発に携わり、その後3Dプリンターを手掛けるドイツのベンチャー企業に出向するなど、常に最新テクノロジーと向き合ってきた。

そんな田中だが、実は町工場を営んでいた父親の背中を見て育ったこともあり、学生時代から日本のモノづくりに貢献したいという思いも抱いてきたという。

田中と土谷が出会ったのが2021年1月のことだった。当時、田中が所属していたモノづくり技術開発部と、土谷たちの所属する試作部が合流し、開発試作部として新たなスタートを切ることになったからだ。

田中

クルマづくりやお客様の価値観が時代とともに変化し、求められる技能のあり方や人財育成の仕方も変わっていく現在ですが、素晴らしい匠の技を絶やすことなく、トヨタのブランド価値やお客様に提供する商品価値を向上させる方向で継承・進化させることができないか──そんな想いから、匠工房の立ち上げについて相談しました。

土谷

先ほどお話しした通り、クルマづくりの現場では手叩きによる成形の機会が減ってきております。また、高技能を持った先輩方が定年で会社を去っていく流れもあり、私も新たな挑戦をすべきときだと感じていました。

トヨタイムズでは「トヨペットレーサー復元プロジェクト」についてリポートしてきたが、実は土谷が所属しているボデー試作課のメンバーは、同車のボディ製作を担当した。

技能伝承への不安を感じていたなかで、同プロジェクトに参加したことが、新しい一歩踏み出すきっかけのひとつとなったと、土谷は語る。

匠工房の文字に込められた河合おやじの想い

田中と土谷の2人は、当時の上司や現在のメンバーたちも巻き込んで、匠工房のあり方について議論を重ねたという。そこで彼らが活動テーマとして導き出したのが、主に以下の3点だった。

1) 匠の技能の継承と進化

2) 匠の技能を生かした商品の開発への挑戦を通して、お客様に新たな価値を提供するとともに、それを創造できるヒトづくりをする

3) ユーザーエクスペリエンスなどお客様とのタッチポイントをつくることで、モノづくりの魅力や楽しさを知っていただく

田中

お客様の価値観やニーズに寄り添い、多様化する世の中でもお客様一人ひとりに喜んでいただけるような商品を提供していきたいという想いが、トヨタのクルマづくりの中にあります。

そのような考え方にも通じるのですが、匠が鍛えてきた技による、従来の大量生産とは異なるモノづくりを通して、お客様に従来にはない価値を提供したいという想いがありました。

そんなモノづくりには、商品化に向けて社内外に協力していただける仲間をつくることが不可欠です。匠工房というプラットフォームを通して、仲間づくりにも取り組んでいきたいと思いました。

さらに、お客様とのタッチポイントを設けることで、お客様の声をダイレクトに聞いたり、私たちのモノづくりを体感していただいたり、作り手とお客様が一緒に商品をつくり込んでいくようなことにもつなげていきたいと考えています。

田中たちは、グループ会社であるトヨタすまいるライフの協力を得て住宅展示会で板金体験イベントを開催したり、レクサスオーナーを対象としたサーキット走行イベントに参加したりするなど、まずはお客様とのタッチポイントをつくることから取り組んだ。

さらに、板金技能を活かしたスカッフプレートの試作品を21年9月に開催された「群馬パーツショー」で展示するなど、商品検討にも着手。来場者の反響も上々で、こうした匠による商品づくりへの手応えを感じたという。

このような地道な活動が実を結び、22年4月の匠工房立ち上げと、新しいセンチュリーにオプション設定されているスカッフプレートの商品化につながっていく。

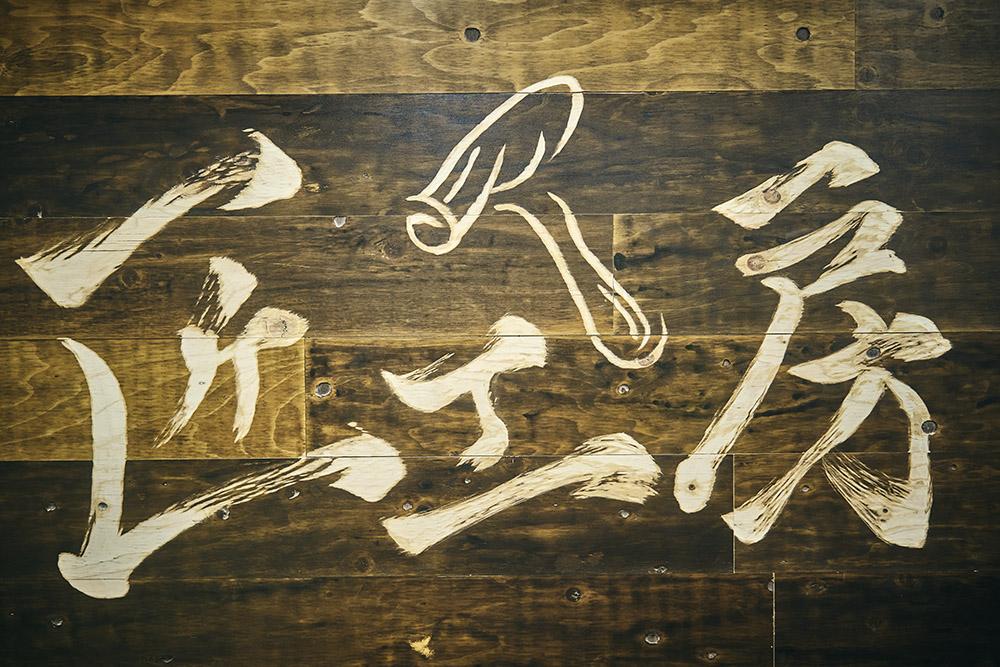

ところで、冒頭で触れた彼らのアトリエを訪れると、ウッドパネルの壁に楷書で書かれた「匠工房」の大きな文字が目に入る。一見、著名な書道家の作品かと思わせられるこの書を手掛けたのは、何を隠そう河合おやじだ。土谷の依頼を快諾してくれたのだという。

土谷

商品化の話を進めたり、お客様に板金体験をしていただいたり、少しずつ活動を始めたタイミングで、河合さんとお話しする機会があったんです。

そのときに、自分たちの活動内容についてご説明して、「トヨタには高技能を持っている人がたくさんいるので、そういった方たちと一緒に匠の技能による商品化を見据えて、新しい働き方を目指す一つのきっかけにしたい」という話をさせていただきました。

すると、「ぜひそういう取り組みを進めてほしい」と共感していただき、匠工房のロゴを書いてくださったんです。

河合おやじといえば、トヨタのモノづくりの象徴のような存在ですから、匠工房の活動を後押ししてくださるのは、私たちにとって誇りでもありますし、一層身が引き締まる思いでした。

こうして河合おやじからお墨付きを得た匠工房が、いかにセンチュリーのスカッフプレートの商品化を実現させたのか? 後編ではメンバーの奮闘についてお届けする。