自動車業界を匠の技で支える「職人」特集。第15回は新しいセンチュリーの組立ラインで、設計値±0の精度で部品を組み付ける「組立の匠」に話しを聞く

3DプリンターやAIをはじめとするテクノロジーの進化に注目が集まる現代。だが、クルマづくりの現場では今もなお多数の「手仕事」が生かされている。

トヨタイムズでは、自動車業界を匠の技能で支える「職人」にスポットライトを当て、日本の「モノづくり」の真髄に迫る「日本のクルマづくりを支える職人たち」を特集する。

今回は、新しいセンチュリーが登場したのを機に、同車のクルマづくりに携わる職人を5回にわたって紹介する特別編の第2回。

組立ラインという工程において、クルマのベースとなるボディにサスペンションやドライブシャフトなどのパーツを組み付ける「組立の匠」田中宏樹に焦点を当てる。

第15回 ボディを高精度に組み付ける「組立の匠」田中宏樹

トヨタ自動車 田原工場 組立部 エキスパート(EX)

1500名から選ばれた40人のセンチュリー職人

一般的にクルマは、小さなネジまで含めると約3万点の部品で構成されている。部品には自動車メーカーが自ら生産するものもあれば、協力会社に供給してもらうものもある。

一口に部品といっても、エンジンやサスペンションといった走りに直接的に関わるものから、ドアなどのボデー部品、シートやステアリングホイールなどの内装部品まで大小さまざまだ。

社内外でつくられたこうした部品を、車両のベースとなるボディに組み付け、最終的に1台のクルマとして完成させるのが、組立ラインだ。新しいセンチュリーを生産する田原工場(愛知県田原市)の組立部には約1500名のスタッフが在籍し、組み付け作業に従事している。

今回、同工場で新しいセンチュリーを生産するにあたり、組立ラインの担当として1500名から40名が選出された。高い技能を有し、品質意識が高く、丹精込めたモノづくりができるEX(班長)以上の人財、というのが認定基準だ。田中は、そのなかの1人である。

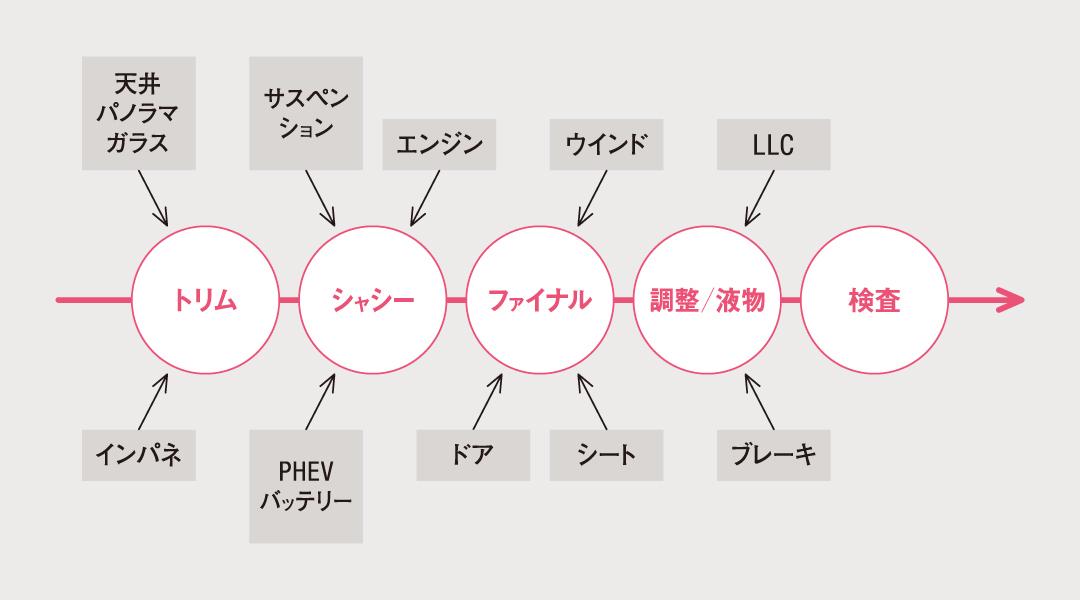

ところでセンチュリーの組立ラインでは、インストルメントパネルや天井などを組み付ける「トリム」、エンジンやサスペンション、PHEVバッテリーなどを組み付ける「シャシー」、シートやドア、ウインドなどを組み付ける「ファイナル」、そしてエンジンの冷却水やブレーキを担当する「調整/液物」といった具合に、作業順に担当が分れており、彼らの手で1日3台のセンチュリーが組み立てられる。

具体的な作業内容は、さまざまなサイズのレンチやドライバーなどの工具、治具を駆使し、各部品を組付けるというもの。

特に田中が担当するシャシー班では、エンジンやサスペンションといった大きく重量のある部品を組み付けるため、柄の長さが1メートル近いトルクレンチを操る必要もある。