幻のレーシングカーの復元プロジェクトを追う。第8回では、鋳造によるトランスミッションケースを製作したメンバーの奮闘を紹介。

トヨタ社内で復元された幻のレーシングカーが、富士スピードウェイにオープンした「富士モータースポーツミュージアム」に展示されている。それは誰がどんな想いで、どんな目的で開発した、どんなマシンだったのか。その歴史と意味、そして復元の現場をリポートする特集企画。

第8回は、鋳造によるトランスミッションケースとクラッチ&ブレーキペダルの製作を担当したメンバーの奮闘をお伝えする。

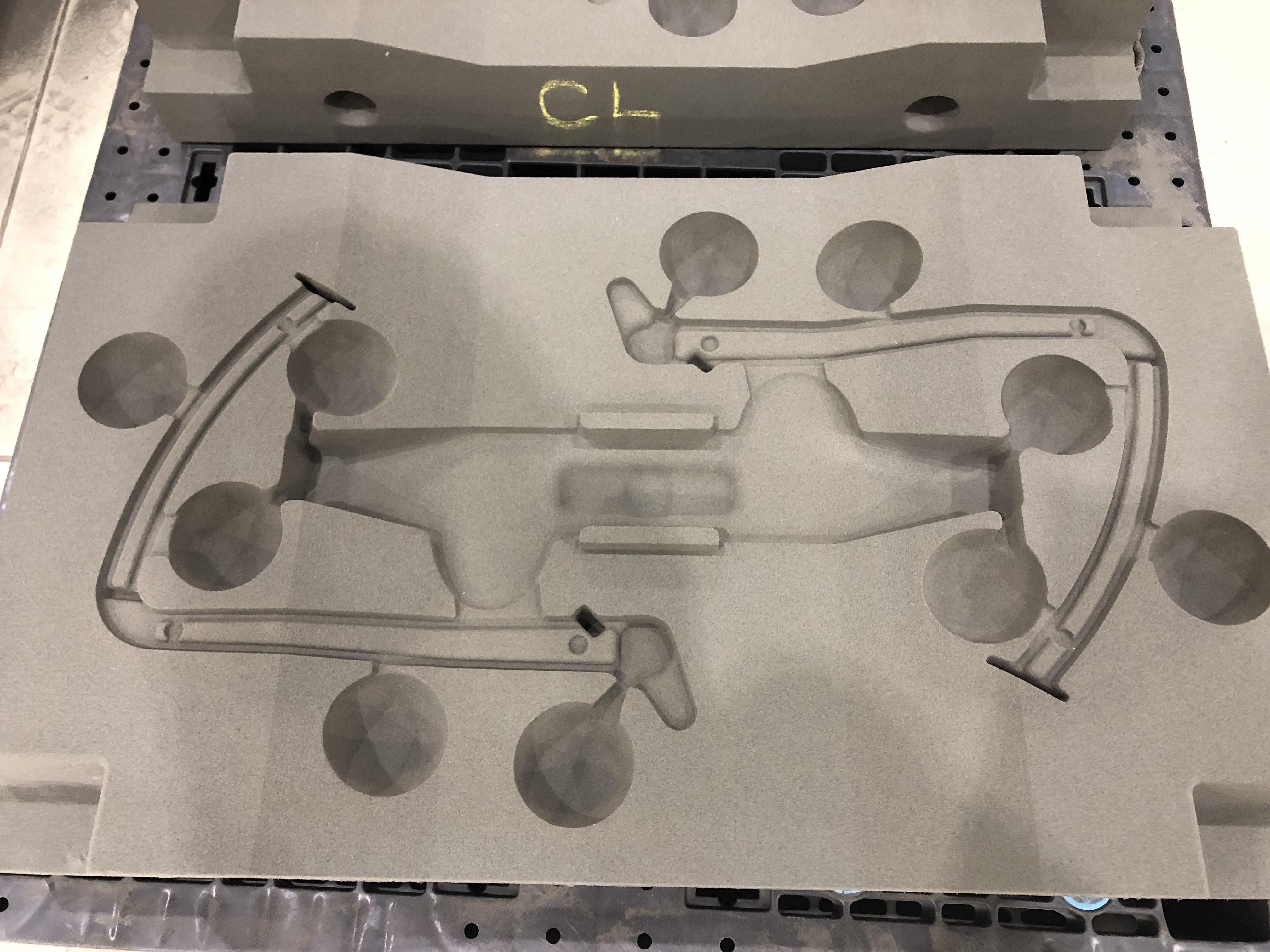

最新の3Dプリンター技術で砂型を製作

1951年に製作された幻のレースカーであるトヨペット・レーサーを次世代を担う若手が中心となり、できる限り当時のやり方で復元し、当時の人々のクルマづくりの哲学や技術を継承するというこのプロジェクト。

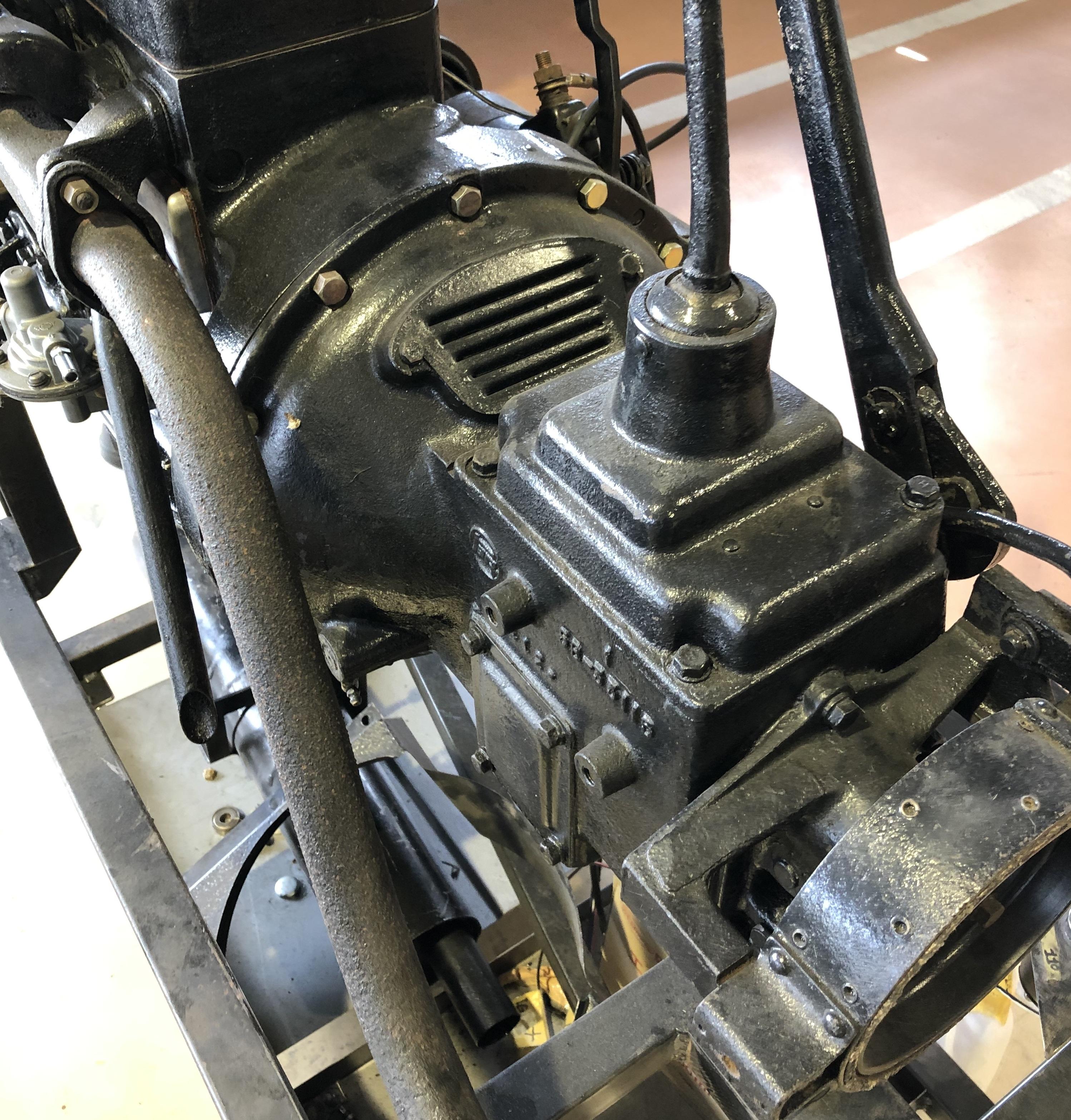

第3回のトランスミッションの復元では、ミッションチームも大きな役割を果たした。そしてトランスミッションを収める鉄製のトランスミッションケース、そしてクラッチペダルとブレーキペダルなど各パーツの鋳造による復元にチャレンジしたのがモノづくり開発センター素形材技術部の中澤潤也だ

中澤は2017 年に入社し、鋳造生技部(当時)に配属。大学では情報系の学科を専攻し、プログラミングなどについて研究していたという。

中澤

入社してから鋳造の設備生産準備や工法開発業務に携わってきました。

このプロジェクトに参加したのは、上司から「やってみないか?」と声を掛けられたからです。私は少量多品種向け生産技術の開発に関わっているので、たった1台を復元する今回のプロジェクトは自分が成長するための良い機会になると思い「ぜひ!」と返答しました。

トヨペット・レーサーについては知りませんでしたが、「日本の自動車産業を発展させていくんだ」という、豊田喜一郎さんの想いが込められたクルマが当時つくられていたんだと驚きました。

トランスミッションの復元において最も大きなパーツが、鋳鉄製のトランスミッションケース。復元プロジェクトの趣旨にのっとると、このパーツも当時と同じ方法でつくりたいところだ。

つまり、金型をまず製作し、その金型を砂で埋め固めて型を取り、それを砂型から取り除く。空洞になった部分に炉で熔解させた鉄(溶湯)を流し込んで成形するという方法でつくることになる。だが、一般的に金型を用いた砂型の製作には、高いコストと長い時間が必要となる。

中澤

できれば、トヨペット・レーサーがつくられた当時と同じ技術で、金型を使って製作したかった。でもこの方法では、砂型自体の試作を何度も繰り返して精度を修正していく必要もあり、最低でも数カ月という時間がかかります。それでは復元完成のスケジュールに間に合わない。

そこで今回は金型を使わずに、レーシングカーなどのエンジン開発製造に活用されている3Dプリンターで砂型をつくることにしました。

ケースの素材が分からない

3Dプリンターによる砂型づくりのためには、その前にやらなければならない準備がいくつもあった。まず中澤が取りかかったのは、保管されていたトランスミッションの設計図を読み解くことだった。

鋳造による部品の製造では、まずどのような素材を使ってつくるのかを決める。普通ならば、使用する素材は図面に記されたJIS(日本工業規格)の材質記号から読み取ることができる。

オリジナルのトランスミッションケースが鉄の鋳造品であることははっきりしていた。しかし、設計図に記載されている「CC1」という素材記号は、JISの規格には存在しないものだった。

そこで中澤は同じ部の岡田裕二に相談した。岡田は1981年にトヨタ自動車工業(当時)に入社し、在職41年になる。そのうち30年間は鋳造分野の仕事に携わり、さまざまな鋳造技術を開発してきた鋳造のスペシャリスト。クルマも大好きで、モータースポーツ用エンジンの開発にも関わってきた。

岡田

私も「CC1」という材質記号を見たのは初めてでした。「トヨタ鞍ヶ池記念館」に残されている本社工場のレイアウト図や写真、そして部品表や『トヨタ75年史』などの資料に目を通して、当時の鋳造の素材や技術について調べました。

ベース車両になったトヨペットSD型乗用車の設計図が描かれたのは、現在の鋳造技術が確立される前の時代で、JIS規格はまだありませんでした。中澤とさまざまな資料に当たり検討したところ、「CC1」はJIS 規格では「普通鋳鉄」と呼ばれる素材だと推察しました。

ただ、現在のトヨタではこの素材は使っていません。そこで現在用いられている素材の中で最も近い「FC230(ねずみ鋳鉄)」を使うことにしました。同じ方法でつくれば、外観は当時のものと変わりませんし、品質は現代の水準を確保できますから。

困難を極めた砂型の3Dモデリング

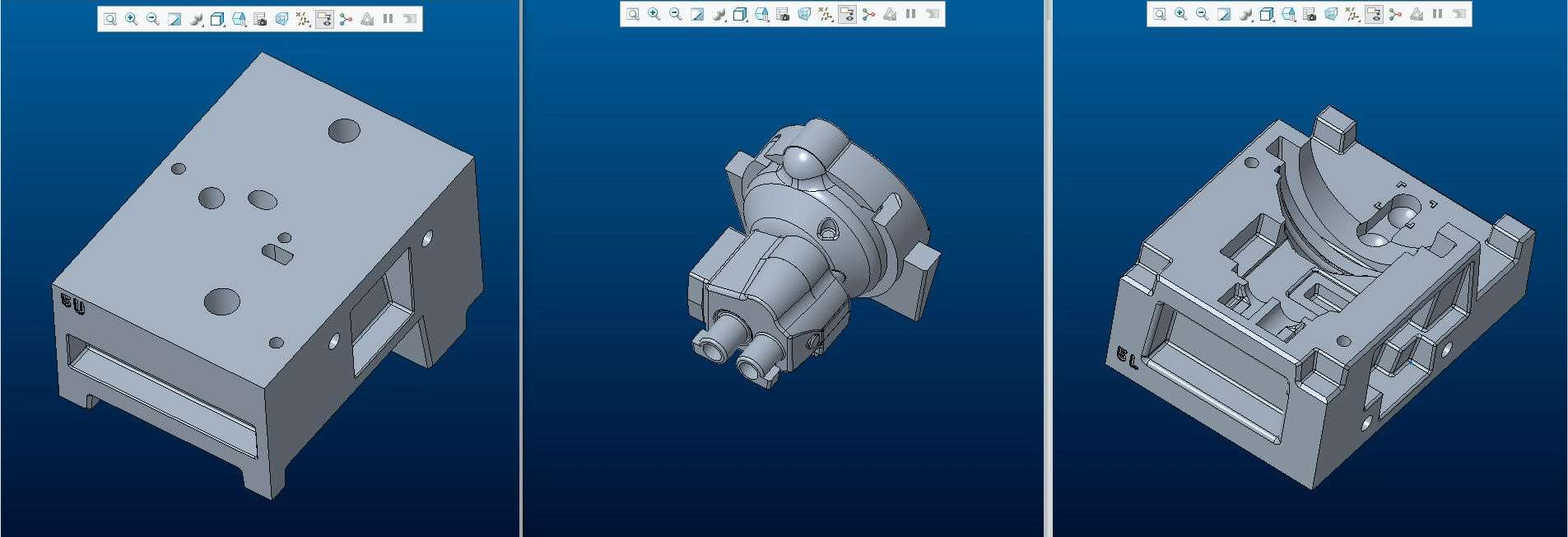

岡田の協力で「どんな素材を使うか」という最初のハードルを乗り越えた中澤は、次の課題に取りかかった。3Dプリンターによる砂型作成に不可欠な3Dのモデリングデータを、保管されていた紙の設計図から作成することだ。

2Dの設計図にも、基本的には寸法をはじめすべての情報が記載されている。だが、3Dのモデリングデータの作成に取り掛かってみると、ところどころに情報の抜けが見つかった。このままでは、3Dのモデリングデータはつくれない。そこで中澤は、協力会社に保存されていたトヨペットSD型乗用車のトランスミッションを確認し、情報の抜けを埋めていったという。

中澤

現物を確認することで、各形状がどんな役割を果たしているのか、工法の都合上必要だった形状なのか、走行機能上必要な形状だったのかが理解でき、製品寸法として精度が必要な箇所とそうでない箇所を見極めることができました。

現代のトランスミッションに比べれば駄肉(無駄に金属が厚い部分)が多い設計ですが、当時の技術工法で考えると、むしろ無駄がない形状だったのだと思います。70年という技術の進化を身をもって確認することができたと同時に、現状の技術に満足してはいけないと感じました。

さらに鋳造による部品製作の場合、一気に完成品に近づけることができる切削加工と違って、部品の完成までにもうひとつのハードルがある。

高温で溶解させた鉄(溶湯)が、砂型の空洞の末端部分まできちんと流れて細部まで設計通りの形になるように、また完成した鋳造部品の中に巣(空洞)ができないように、砂型内の溶湯の通路を工夫する必要がある。

さらに、金属は固まるときに収縮するため、実寸より大きめに砂型をつくらなければならない。また、鋳造部品を砂型から抜き出した後、余分な部分を落とすなどの仕上げ加工も必要。そのため完成品のサイズにこの加工代もプラスして考えなければならなかった。

その課題をクリアするためには、3Dのモデリングデータを2パターン、つまり完成品のものに加えて、その前段階の状態のデータもつくらなければならないのだ。

中澤とともに2Dの設計図を読み解き、記載のない情報を現物で確認しながら、トランスミッションケースの加工前と完成品という2種類の3Dモデリングデータの制作に当たったのが、同じ素形材技術部の藤原友司と長谷川匠だ。中澤から相談を受けた彼らの上司が、育成を兼ねて若手を起用したいと考え、二人に声を掛けたのだ。

藤原

普段はエンジンのシリンダーヘッドを鋳造する金型の3Dモデリングを担当しています。今回の2Dの設計図から3Dのモデリングを制作するという作業、それも砂型の3Dデータをつくるのは初めての経験でした。

図面の表記が昔のもので、寸法で足りない部分や余分な部分があり、それをどうしたらいいかを考えるなど、すべてが新しい経験ばかりで苦労しました。当時の技術でよくここまでのものをつくったものだと、先人たちのモノづくり感動しました。

長谷川

私は足回り部品の3Dモデリングを担当しています。トヨペット・レーサーについてはまったく知識がありませんでしたし、2Dの設計図を読み取って3Dのモデリングをした経験もなく、とても苦労しました。

砂型製作に関わったのも、完成前段階のモデリングデータの検討をしたのも初体験です。これまでの仕事はサポート役のような立場でしたから、プロジェクトの1から10まで関わるのも初めてだったので、とても良い経験ができたと思っています。

一方、クラッチとブレーキのペダルの3Dモデリングデータを担当したのは、同じく素形材技術部の村上凜だ。入社は2021年だから、プロジェクト参加時は入社間もない新入社員だった。

村上

このプロジェクトに参加したのは、上司から「若手のプロジェクトだから参加しては?」と勧められたからです。

学生時代は繊維科でファッションの繊維の勉強をしていたので、鋳造という仕事も、またトヨペット・レーサーを知ったのも初めて。知らないことばかりだったので、先輩に教えてもらいながら作業を進めました。最終的に自分が設計したパーツが完成し、しっかりクルマに組み付けられたのを見たときはとてもうれしく、貴重な経験になりました。

スキャナーと3Dモデリングデータを照合し、完成パーツの精度を確認

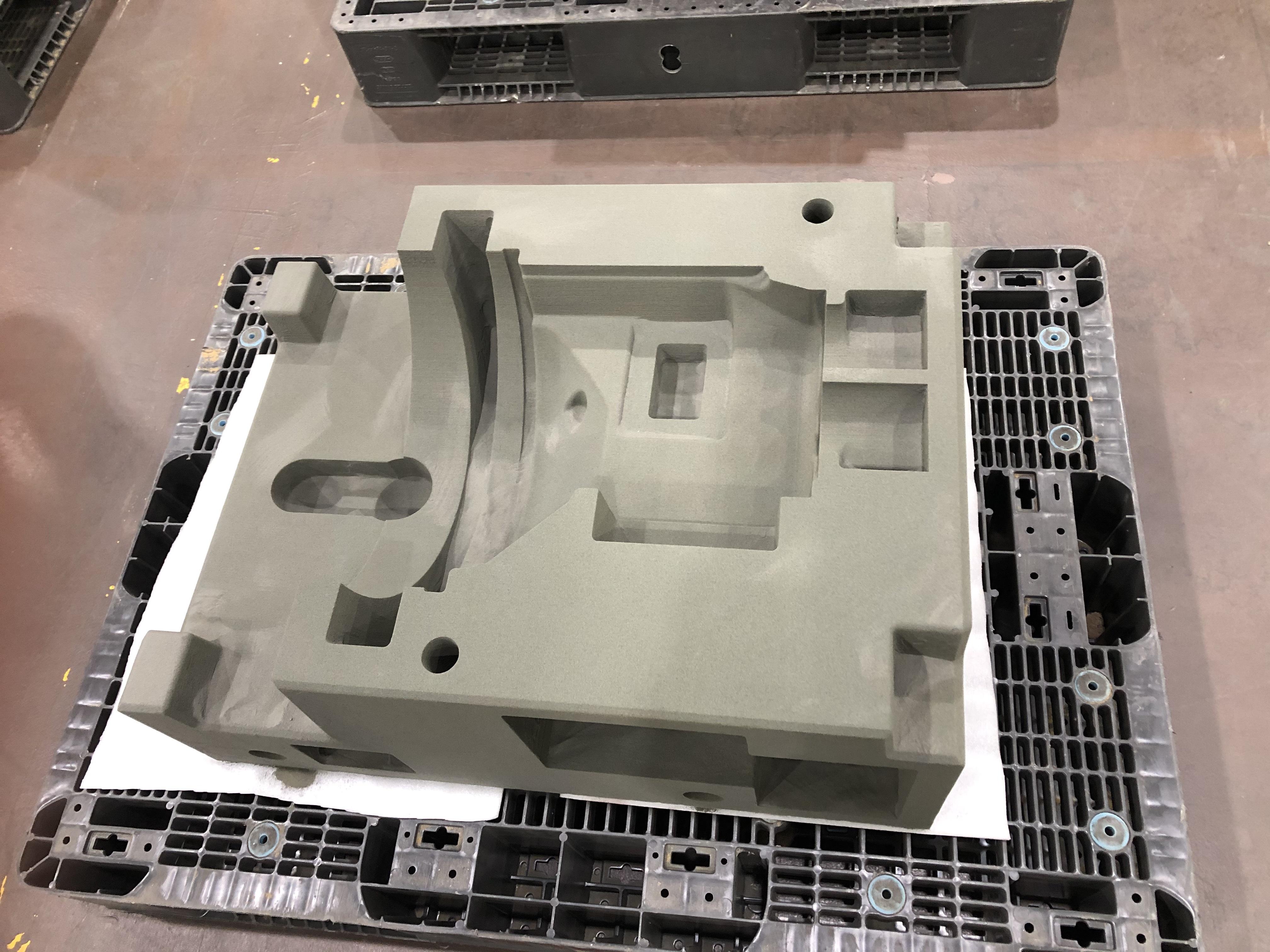

こうしてつくられた3Dのモデリングデータをもとにして、3Dプリンターによるトランスミッションケースとペダル類の砂型が完成した。

砂型には、モノづくり開発センター 鋳造部門のベテランにより溶湯が手作業で流し込まれた。冷却後に砂型から取り外されたパーツは、仕上げ加工が施され、3Dモデリングデータの通りに仕上がっているのかを確認する検査を経て、ついにトランスミッションケースとペダル類の鋳造パーツが完成した。

この検査作業を担当したのが、同じ素形材技術部の宮田剛だ。

宮田

トランスミッションケースもペダル類もそうですが、鋳鉄を使ってつくられた昔の部品の検査を経験するのは初めてでした。また現代のようなアルミ合金ではなく鋳鉄を使っているため、部品の形状が今のものとはだいぶ違うことに驚きました。

期待以上の仕上がり

完成したトランスミッションケース、クラッチ&ブレーキペダルを目にして、製作を主導した中澤は期待以上の仕上がりだったと語る。

中澤

クルマの部品を鋳造するための金型や砂型は、本来なら数年を掛けてつくるものですが、今回は時間も限られていました。そこで3Dプリンターで製作した砂型を用いて鋳造したのですが、3D モデリングデータの精度が高かったこともあり、仕上げ加工は驚くほど最小限で済みました。

鋳造に対する自分自身の知識の浅さも痛感しましたが、期待以上の仕上がりになったのはうれしかったです。多品種少量生産を効率的に行うにはどうすればいいか、この仕事で多くのことを学ぶことができたと思います。

正直なところ、当初は本当に完成させることができるのか不安でしたが、多くの方々にご協力いただいて形になったときには、「やればできるんだ」と実感しました。今後はチャレンジを恐れずに、自分でやりたいことには積極的に取り組んでいこうと思いました。

当時の設計図から3Dのモデリングデータを制作することをはじめ、今回のプロジェクトは多くのメンバーにとって普段の業務では得られない貴重な経験となった。中澤をはじめ20代のメンバーが多かったこともあり、若手の人材育成という観点からもとても意義深く、彼らにとってこの経験は将来、大いに役立つに違いない。

第9回では、サスペンションやブレーキなどをゼロベースで検討・製作したチームの奮闘をお伝えする。

(文・渋谷康人)