自動車業界を匠の技で支える「職人」特集。第13回は5000度の超高温を操り独自の技術で金属やアルミを接合する「溶接の匠」に話を聞く

3DプリンターやAIをはじめとするテクノロジーの進化に注目が集まる現代。だが、クルマづくりの現場では今もなお多数の「手仕事」が生かされている。

トヨタイムズでは、自動車業界を匠の技能で支える「職人」にスポットライトを当て、日本の「モノづくり」の真髄に迫る「日本のクルマづくりを支える職人たち」を特集する。

今回は、巨大なプレス用の金型を修正するための「型肉盛り溶接」やアルミフレームの溶接など、クルマづくりには欠かせない溶接の技能を極めた三木 昭(みき あきら)の前編をお届けする。

第13回 摂氏5000℃の超高温を操り0.1mmの精度で溶接する「溶接の匠」三木 昭

トヨタ自動車 モノづくり開発統括部 技能育成推進グループ シニアエキスパート

クルマづくりには不可欠な技術

鉄仮面のような溶接ヘルメットをかぶり、耐熱服と耐熱手袋を身に着けた職人が作業台の前に座り、溶接棒を金属板に当てる。

肉眼で直視できない強烈な閃光とともに、職人が操る溶接棒の先で硬い金属が真っ赤に溶けていく。溶接棒も一緒に溶けて次第に短くなっていく。これが溶接。機械加工の中でもこれほど視覚的にインパクトのある作業はなかなかない。

強烈な閃光とビーッという音が数十秒間続いて、2枚の鋼板を溶接する作業が終わった。

溶接した部分は「スラグ」と呼ばれる金属から発生した黒いカスで覆われているが、ワイヤーブラシを当てて落とすと、「ビード」という盛り上がった美しいつなぎ目が現れた。鋼板同士がこのつなぎ目でしっかりと接合されている。

どんなモノづくりにも、材料と材料を「接合」する作業が必要だ。そして金属などを溶かして原子レベルで融合させて連続的に接合する「溶接」は、クルマづくりには欠かせない技術。

実は溶接の歴史は古い。一説によると紀元前3000年頃のエジプトやメソポタミア、また中国の殷(いん)や周で使われていた青銅器はすでに溶接の技術が使われていたという。

ちなみに現代の溶接の主流である「アーク溶接」が開発されたのは、今から100年ほど前のこと。

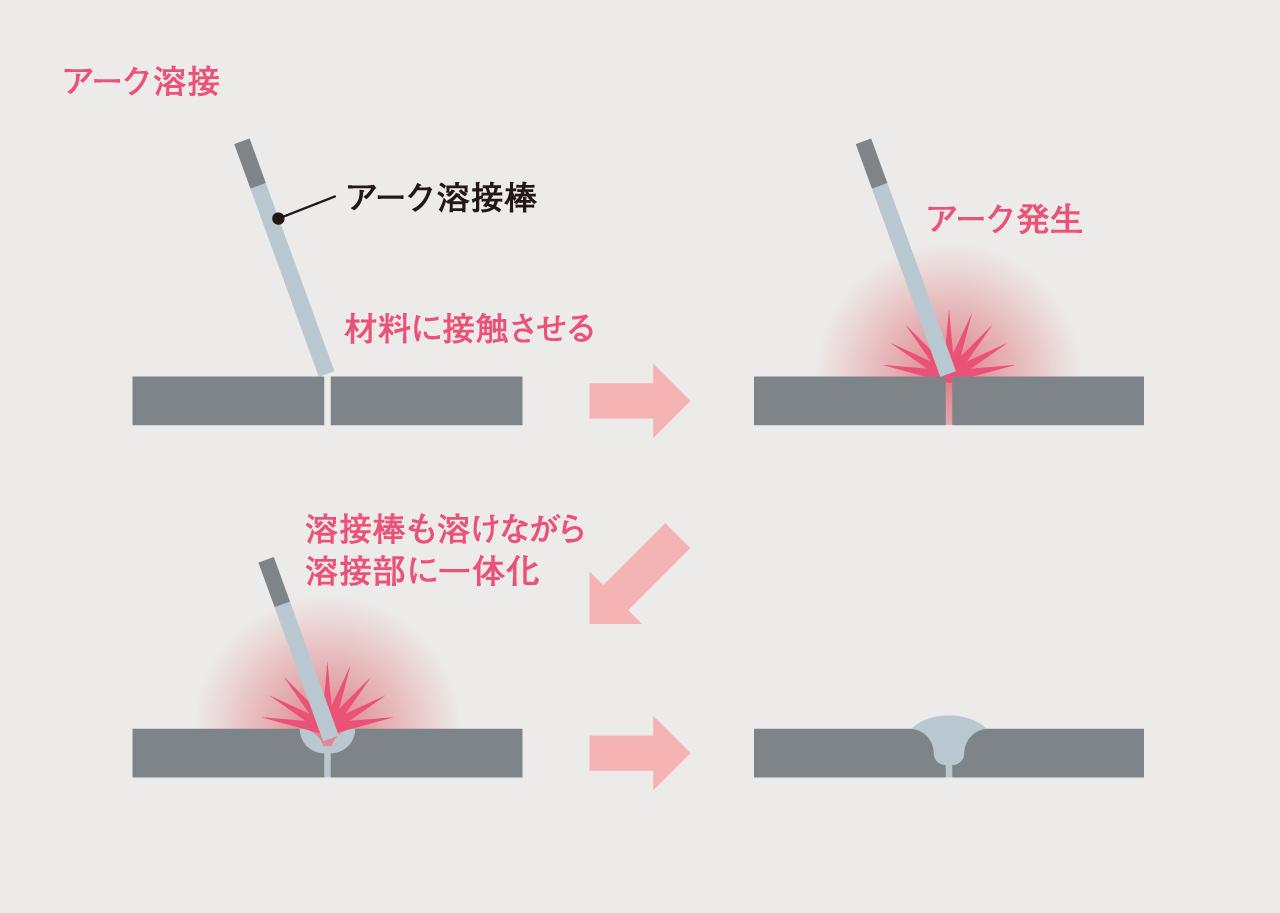

溶接の対象である材料と溶接棒(電極)をいったん接触させて電流を通してから電極を離すと、材料と電極の間にアーク放電という現象が起き、その部分の気体が電離してプラズマ(電離気体)が生まれる。

普通なら電流が流れない気体の中、材料と溶接棒の間を電流が摂氏5000℃から6000℃という高温と閃光を伴って流れる。このプラズマの高温を利用して材料の金属同士、またつなぎ役をする溶接棒の金属を一瞬で溶かして接合するのがアーク溶接だ。

溶かされることで素材の金属は融合し、冷える過程で結晶の構造という原子レベルまで変化して接合する。だから素材同士を完全に一体化させることができる。

トヨタにはこの技術を極めた職人がいる。モノづくり開発統括部 技能育成推進グループ シニアエキスパートの三木 昭だ。

同じ仕事がひとつとしてない職場

三木は1958年12月28日、香川県観音寺市生まれ。モノづくりが好きで、オートバイの造形美が好きで、プラモデルづくりに熱中する少年だったという。父の仕事の関係で三重県四日市市に転居し、高校は四日市市内の工業高校を選んだ。

三木

当時は高校を卒業したらほとんどの人が就職する時代。「就職を考えたらやはり工業高校だろう」ということで工業高校の機械科に進学しました。

就職先にトヨタを選んだのは、クルマが好きで「クルマの組み立てをやりたい」と考えたからです。

クルマの組み立てを行う部署に行きたいと希望した。しかし、1977年4月1日に入社した三木が配属されたのは第2工機部、現在のモビリティツーリング部の溶接組だった。ちなみに、溶接は工業高校の実習で経験したことがあるくらいだったという。

三木

溶接組は当時、「きつい、汚い、危険」の3K職場といわれていて、自分が溶接なんてできるかなぁ、と思いました。

当時は研修もなくていきなり現場。「上司や先輩の技能をしっかり見て、盗んで覚えろ」という世界でした。

教えて下さいとお願いしても、昔の職人というのは皆さんそうだったんですけれども、肝心なところは絶対に教えてくれませんでした。

入社したての三木が最初に課題として与えられたのは、鉄板を溶接して、ハンマーやペンチ、当時まだ行われていたガス溶接用のトーチなど自分が使う道具を入れる箱をつくることだったという。

さらに現場の仕事を効率化する「カイゼン」作業のための箱や、鉄板を組み合わせて小さな金型をつくるなどして、三木は溶接の技能を身につけていった。

三木

確かに3K職場ではあったけれど、取り組んでいるうちに溶接が面白くなってきたんです。

最初につくった道具箱の出来映え? 恥ずかしくて見せられないレベルですよ。先輩たちの技能は本当にスゴくて、何とか追い越してやろうと思って頑張りました。

三木は業務後に独自に練習を重ねるなどの努力をひとりで重ねながら、プレス金型の不具合を修正するための「型肉盛り溶接」や焼入れ、さらに10㎜〜200㎜もの厚さの鉄板を溶かして切断する作業を担当するなど、クルマづくりに欠かせない溶接の仕事に自ら積極的に向き合い、その技能を磨いていった。

三木

この職場の仕事は、同じものがひとつもないんです。仕事のたびに「今回はどうやってつくるか」を考えなければならない。それが面白かったし自分には向いていたんでしょうね。