自動車業界を匠の技で支える「職人」特集。第13回は5000度の超高温を操り独自の技術で金属やアルミを接合する「溶接の匠」に話を聞く

3DプリンターやAIをはじめとするテクノロジーの進化に注目が集まる現代。だが、クルマづくりの現場では今もなお多数の「手仕事」が生かされている。

トヨタイムズでは、自動車業界を匠の技能で支える「職人」にスポットライトを当て、日本の「モノづくり」の真髄に迫る「日本のクルマづくりを支える職人たち」を特集する。

今回は、クルマの生産には欠かせない溶接の達人であり、トレーナーとして自身の溶接技能を世界各地の後輩たちに伝授している三木 昭(みき あきら)の後編をお届けする。

第13回 世界各国の後進育成に励む「溶接の匠」三木 昭(後篇)

トヨタ自動車 モノづくり開発統括部 技能育成推進グループ シニアエキスパート

視覚・聴覚・嗅覚・触覚を、フル動員…

溶接のシニアエキスパートである三木は、2008年から元町工場 モノづくり人材育成センターのトレーナーとして、前編でお伝えしたプレス金型の肉盛り溶接をはじめ、国内外のスタッフにさまざまな溶接の技能指導を行っている。

その肉盛り溶接の技能を目の前で実演してもらった。

三木は耐熱服と耐熱手袋、そして宇宙飛行士のような溶接ヘルメットを身につけ、溶接機のダイヤルを操作して作業台の前に座った。

溶接棒(電極)をいったん鋼板に接触させてから離すとアーク放電が起き、溶接マスクのガラス越しに、鋼材と溶接棒の材料が摂氏5000℃から6000℃という温度で溶けた状態、オレンジ色の「プール」と呼ばれる部分ができた。

まぶしすぎて肉眼では直視できない、溶けた金属からできたこのプールの状態をヘルメットに内蔵されたゴーグル越しに確認しながら、三木は溶接棒を右から左に一定のリズムで規則正しく動かして、鋼材をスムースに溶接していく。

溶接を終えて溶接部分にできた黒くてデコボコのスラグ(金属カス)をブラシで落とすと、なめらかで美しいビード(つなぎ目)が現れた。

下手な人がやるとこのスラグの表面は、一見すると美しく見える。だがこのときは、スラグの下のビードはデコボコの状態で、溶接不良になっているのだという。

三木

電流値を変えるとアーク放電の強さが変化します。溶接する材料に合わせて溶接棒の素材も、当てる角度も、その動かし方も変えないといけません。

そもそも、まず溶接棒を材料に当ててから離して溶接する金属を溶かすこと自体が難しいんです。

溶接についてまったくの初心者には、最初は「電流値は120Aで溶接棒の角度は80度」というように具体的に指導します。

でもアーク溶接でいちばん大事なのは、材料と溶接棒が溶けている部分のプールを“そろえる”こと。技能を向上させるには、プールをどうコントロールするかから逆算して、電流値や溶接棒の角度をどうするかを自分で考えて工夫する必要があるんです。

アーク溶接が上手くできるためには、まずこの「プール」が見えなければ駄目であり、それが見えるか否かも素質によるところが大きい、と三木はいう。

何度挑戦しても、どうしてもプールが見えない、つまり上達できない人がいる。このプールを「見る」ためには、視覚・聴覚・嗅覚・触覚などの感覚をフルに動員して作業に集中することが大切だという。

三木

溶接の作業中に「何かやりにくいな」と感じることがあります。それは材料が均一な品質ではないから。

JIS規格で同じ鋼材でも品質には幅がある。そのときは、電流値を変えたり溶接棒の角度や動かし方を変えたりするなど、溶接のやり方を変えなければ駄目なんです。

おそらくそれは表面の組成や結晶構造のごくごくわずかな違いなのだろう。だが三木は、その違いをアーク放電の光やプールの溶けた金属の色、溶接棒を当てたときの微妙な感触などで感じることができるのだ。

アルミニウムの溶接技能も独学で確立

さらに三木は、クルマの電動化などを見据えて新たな技能を身につける挑戦も行っている。

それがアルミニウム材料の溶接。原料のアルミニウムの比重は鉄の約1/3。電動化などが進む中で、ますます重要になってくる金属材料だ。

その溶接技能も独学で身に付けて、2018年にはアルミフレーム溶接支援にも携わった。

三木

アルミニウム材料の溶接は鉄(鋼板)の溶接とはまったく別物です。鉄は摂氏約1500℃で溶けるけれど、アルミニウム材料は約600℃くらいで溶ける。

しかもアルミニウムは溶接の作業中に酸化膜が表面にできやすくて、できた酸化膜は約2000℃でないと溶けない。これも鉄にはないやっかいなところです。

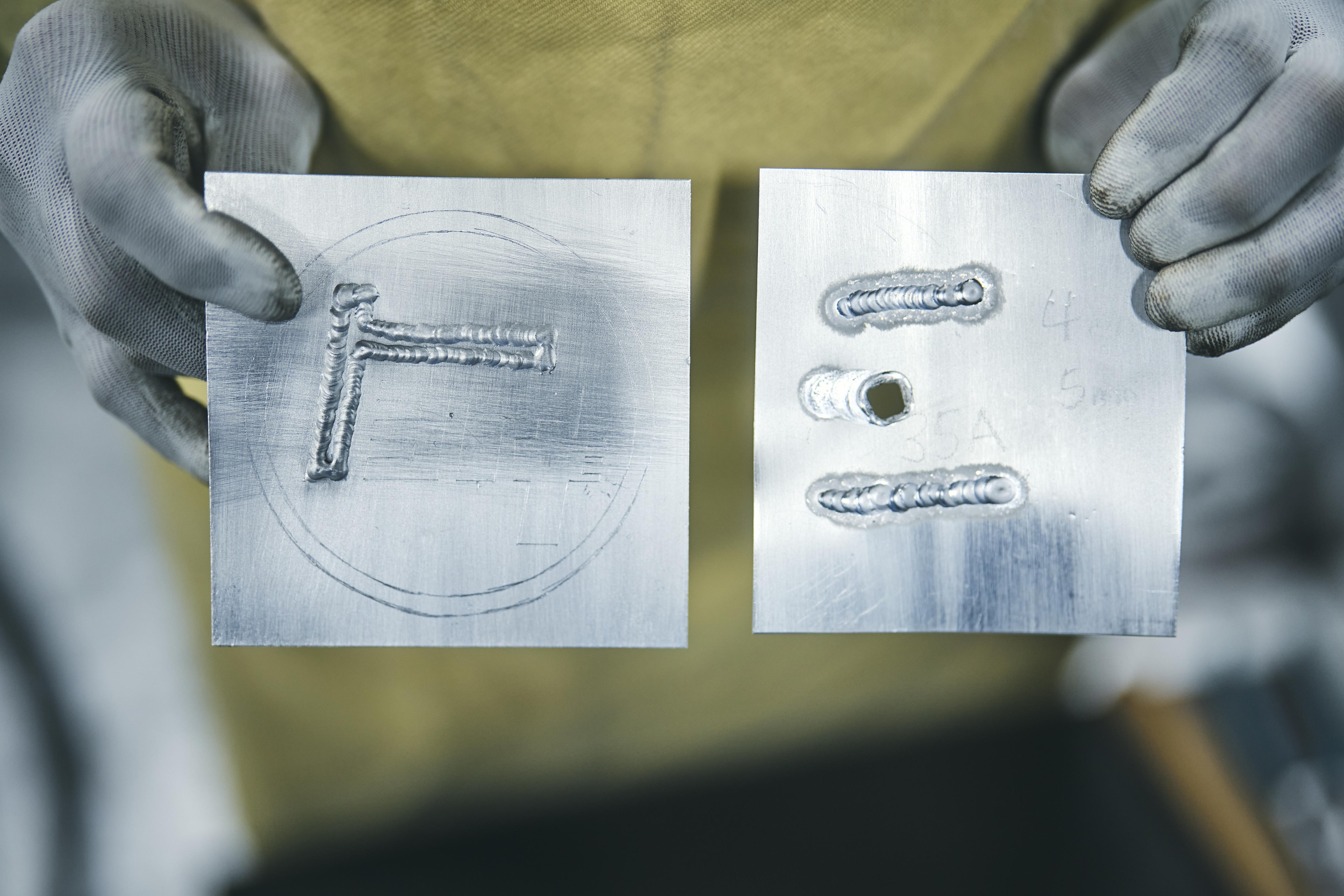

三木は自身が「後継者」として認める鋼板溶接の達人、1992年入社でモノづくり開発統括部に所属する中元 繁(なかもと しげる)とともに、アルミニウム板の溶接も実演してくれた。

中元は鋼板の溶接を指導するトレーナー。だが、アルミニウム材料になるとまったく感覚が違ってうまくできない。アルミニウム板が溶け落ちて穴が空いてしまうのだ。

一方、三木の溶接は鋼板と変わらぬ見事な仕上がり。そして三木は中元の向かい側に座って、中元の両手に手を添えて溶接作業を指導してみせた。今度は溶け落ちもなく、見事な仕上がりに。

三木

溶接の微妙な感覚を伝えるにはこの方法がいちばんです。とにかく自分自身で、鉄とはまったく違う感覚をつかむしかないんです。

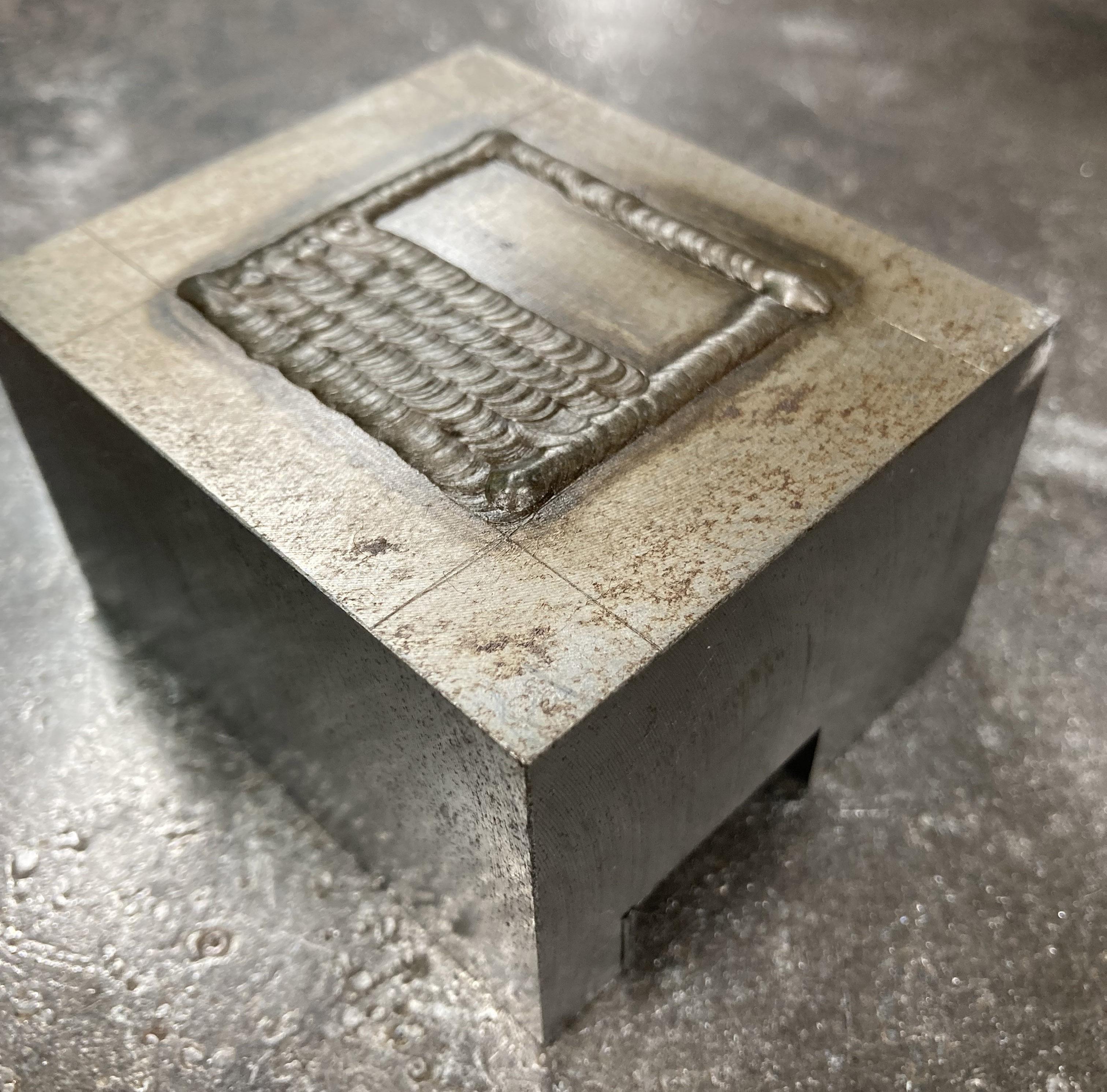

モノづくり人材育成センターの一角、この溶接手仕上げの技能を教える溶接ブースの前には、三木がその卓越した技能で製作した驚きの作品が展示されていた。

いずれも溶接技能を知る人にとっては驚愕の作品ばかり。しかもその中にはアルミニウムの板の上にトヨタイムズの文字を肉盛り溶接した作品もあった。