脱炭素へ挑戦を続けるエンジン工場。取り組みを追って見えてきたのは、トヨタらしい改善の思想だった。

トヨタ自動車の生産部門を担当する岡田政道Chief Production Officer(CPO)がスピーカーを務めた6月11日の記者会見。

当初2050年としていた生産現場におけるカーボンニュートラル達成を2035年に前出しするなど、工場でのCO2削減を加速させていくことが発表された。

2035年まで15年を切っており、現場では既にさまざまな改善が進んでいるはずだ。編集部は実態を把握すべく、エンジンを生産する上郷工場(愛知県豊田市)へ。

化石燃料を使うことから、カーボンニュートラルで「なくなる」ともささやかれるエンジン。その生産工場は、来たる時代にどのように備えているのか――。そこには、工場の景色を変えるいくつもの改善があった。

年間133万基を生産するエンジン工場

「少し前まで、みんな『いつか自分たちの仕事もなくなるんだろうな』とどこか心の中で思いながら、足元の地道な改善に取り組んでいたような気がします。でも、水素エンジンで24時間レースを完走したというニュースに、我々は非常に勇気づけられました。このエンジンやラインで行った改善が、未来にも続いていくんだと思うと興奮しています」

取材を申し込んだ際、「業界で進む“脱エンジン”の動きを上郷工場の人たちはどうとらえているのか」という質問に対して、エンジン生製技部の松岡浩史室長はこう答えた。

この言葉を聞いて以来、編集部は今回の訪問を心待ちにしていた。

取材先の上郷工場は、名古屋駅から高速道路で約1時間。トヨタの本社から5キロ南西に位置する。

1965年の操業開始から半世紀以上、エンジンをつくってきた。現在の従業員数は3441人(6月時点)。ヤリスやジャパンタクシーに搭載されている排気量1.5ℓから、LEXUS LSやISに採用されている3.5ℓまで幅広いラインナップのエンジンを生産している。

2017年以降は、「もっといいクルマづくり」のための構造改革TNGA(Toyota New Global Architecture)に基づいて開発されたエンジンもラインナップに加わり、年間133万基を生産している。

編集部は先ほどの松岡室長の案内のもと、カーボンニュートラル実現に寄与する事例として、電力に頼らない“からくり”を駆使した手作業ラインと、大型設備を不要にした鋳造の現場を見せてもらった。

人にやさしい手作業ライン

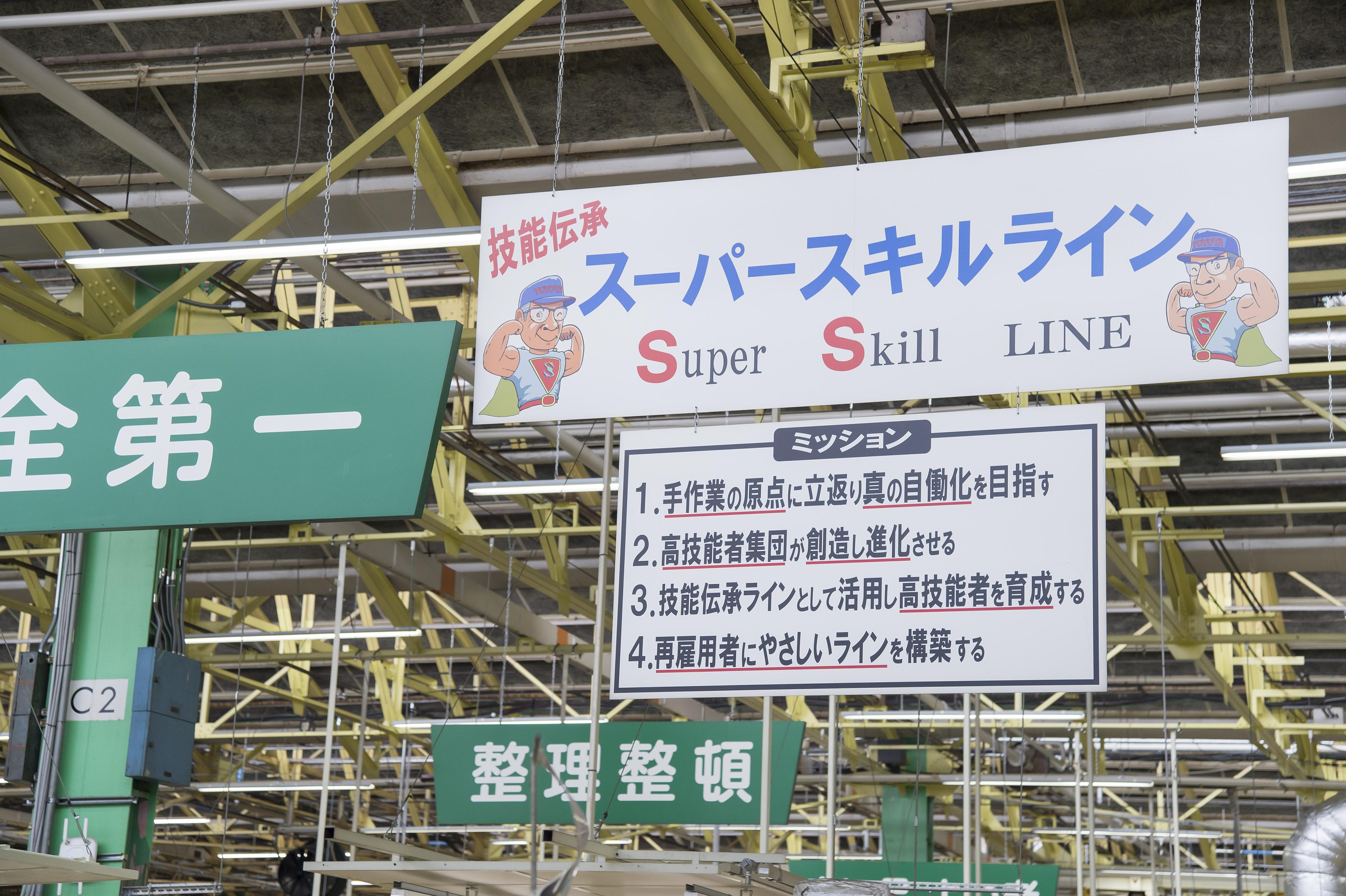

最初に向かったのは、SS(Super Skill)ラインと名付けられた手作業ライン。

ここは今から8年前の2013年に、工場で働く人の高齢化が進む2020年を見据えて、一線を退いた再雇用者がいきいきと働ける現場を目指してつくられたラインだ。

第一エンジン製造部の北田晃CXの説明によると、年齢を重ねると体力が落ち、直接部門で働くのがつらくなる。それまで再雇用者は、デスクワーク中心の間接部門へ異動するケースが多かったという。

そこで、このSSラインは、体力に頼らなくても作業ができるよう電気を使わず、モノの重さを利用して動くからくりなどを用いて、ベテランの技能、知識、経験が最大限生かせるようにしている。

立ち上げにあたっては、工場の各部から「高技能者」と呼ばれる改善のプロを集め、エンジンの組付から出荷前の品質検査までの全工程を自分たちでレイアウト。治具(部品や工具の位置決めをし、固定する補助具)や工具も作業がしやすいように並べた。

もちろんつくって終わりではない。常に3人ほどの高技能者がラインを見渡せる場所に控え、やりにくそうな作業があれば、その場で改善を加えていく。

重要なのは、やみくもに機械や設備を入れるのではなく、手作業を基本に、一度、簡易的な仕組みに置き換えることだ。

第一エンジン製造部の西尾和幸課長は、「人の動きが一番シンプルでムダがない。シンプルにしたうえで自動にするから、安くて壊れにくいものになり、壊れても修理がしやすいものになります」と意義を説く。

当初は、再雇用者のためのプロジェクトだったが、今では、体力に課題を抱えるさまざまな人たちの働きやすさにもつながっており、工場のダイバーシティにも一役買っている。

まさに「誰かの仕事を楽にする」という豊田章男流のTPS(トヨタ生産方式)の目的を体現したようなラインだった。

“見晴らし”の改善

このSSラインで印象的なのは、天井から吊られているものが少なく、「見晴らしがいい」ということだ。北田CXはその重要性をこう説明する。

「密集したラインは働く人のモチベーション低下につながります。ここでは、シュートの高さも一定にしており、人の顔もよく見えます。止まっている工程がないか、きちんと作業が流れているか、正常・異常もすぐにわかります」

もう一つ、見晴らしのよさに効いているのが、設備のカバーレス化だ。

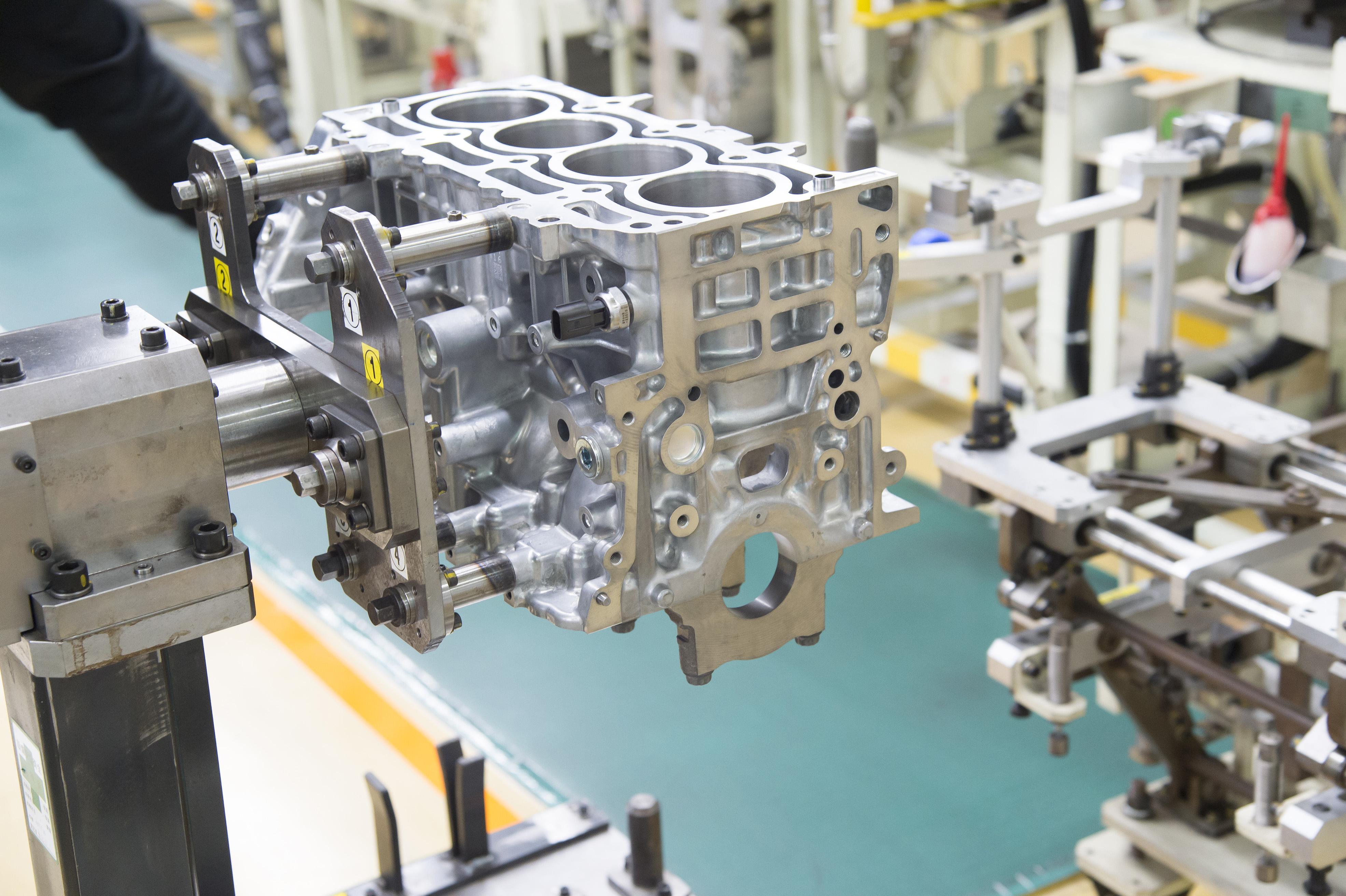

エンジン部品は重たい。例えば、エンジンの骨格となるシリンダーブロック、シリンダーヘッドはそれぞれ20kg、10kgほどもある。

それを別の治具に載せ替えたり、高さや向きを替えて隣の工程に流そうとすると、通常は大きな力を加える設備が必要になる。

しかし、そうすると、ワイヤーで吊り上げる機械を使ったり、けがを防止するためのカバーが必須になるなど、視界が遮られてしまう。

そこで、からくりを入れて、これらの作業がワンタッチでできるよう改善。大きな力を加えず、動かせるようになったため、安全上の問題が解消でき、カバーも不要になった。

自動化のワナ

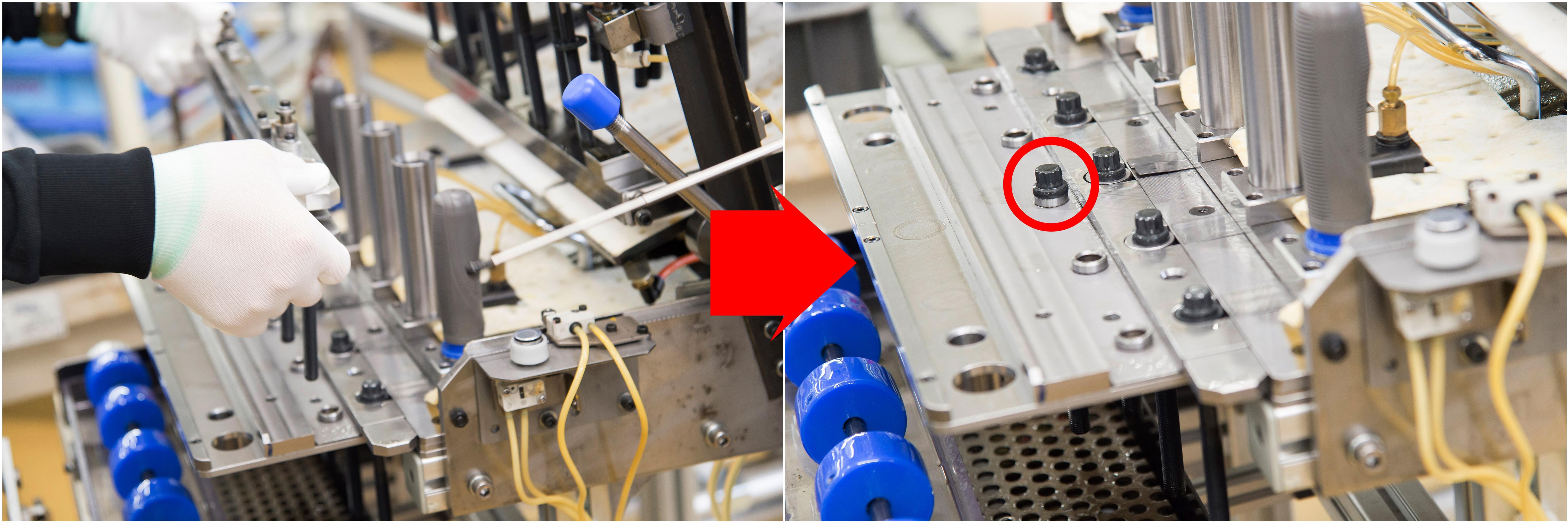

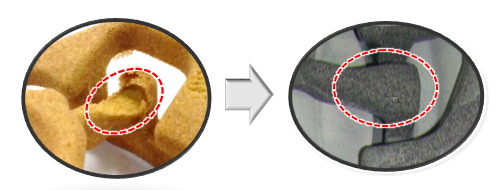

からくりによるシンプル・スリム化を目指した改善として最後に紹介したいのが、ヘッドボルトのワッシャー欠品を解消するための工夫だ。

ヘッドボルトはシリンダーブロックとシリンダーヘッドを結合する部品だが、ワッシャーをつけ忘れると緩みやすくなり、エンジンが正常に動かなくなるおそれもある。

その付け忘れを解消したのが下の写真の治具だ。

ワッシャーとヘッドボルトをセットし、持ち上げてエンジンに組み付けるが、ワッシャーがない場合は、ボルトをつかむことができず、その場に残る仕組みになっている。

極めてシンプルだが、異常が顕在化するので、付け忘れを防止できる。松岡室長はその重要性をこう説明する。

「これを設備でやろうとすると、レーザー光線やカメラを使って確認する必要があります。でも、そうすると、レーザーがちゃんと出ているか、カメラが作動しているかを確認するためのセンサーが必要になる。つまり、“チェックのチェック”が必要になるんです」

自動化はやり出したらキリがない。やればやるほど複雑になり、コストも電気の使用量も増える。それが、からくりを使えば、今回のようにチェックそのものが不要になることもある。

すぐに自動化するのではなく、シンプル・スリムにするためのワンステップを挟む。SSラインでは、そんなトヨタの現場の知恵がカーボンニュートラルにつながっていることを実感できた。

CO2の4分の1を占める工程

次なる訪問先は高温で溶かした金属を型に流し込んで成形する鋳造ラインだ。

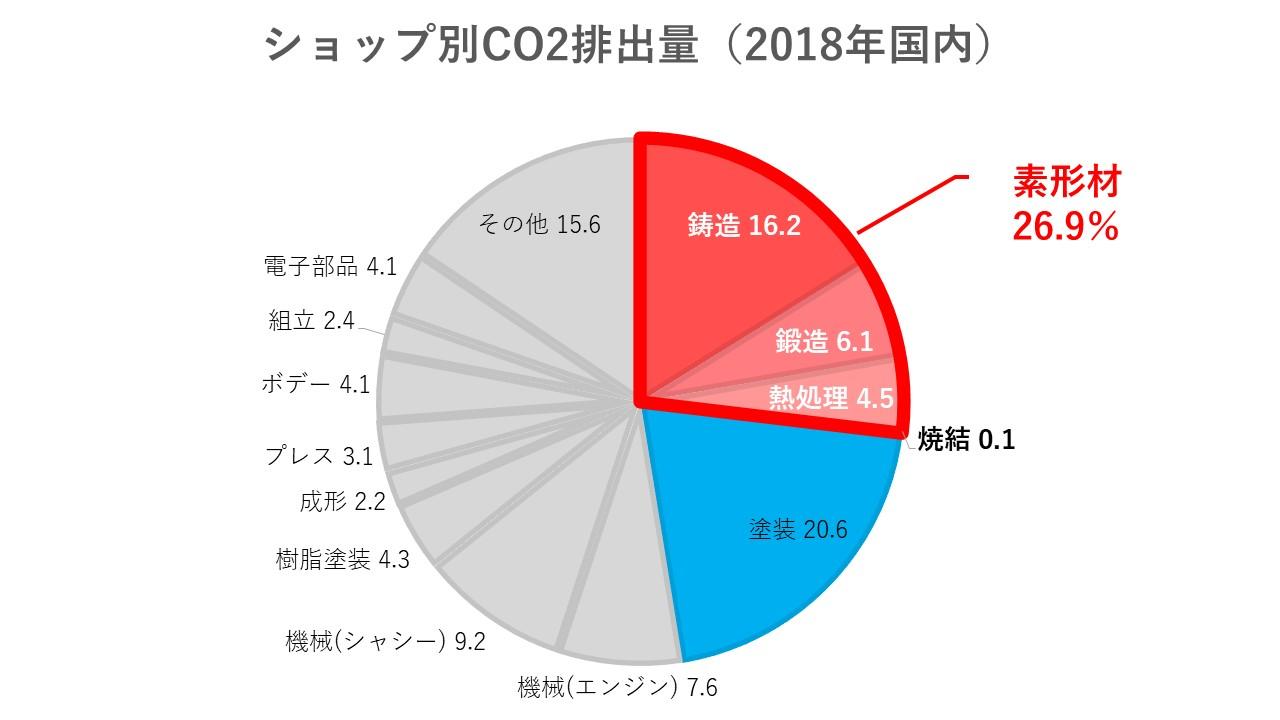

2020年、上郷工場はトヨタの国内工場として、田原(愛知県田原市)、堤(同豊田市)の両車両工場に次いで3番目に多いCO2を出している。

それは、鋳造や熱処理など、熱を加えて金属部品を製造する“素形材”ショップ(=工程)の大物が集まっているからである。

2018年のCO2排出量をショップ別に見ると、実にトヨタの工場全体の4分の1が素形材で発生。そのうち一番大きな割合を占めるのが鋳造だった。

電気ヒーターやガスなど大量のエネルギーを使っている工程ではあるが、ここで、一般家庭600世帯分に相当する年間約1800トンのCO2を削減した改善があるという。

高性能エンジンへの挑戦でCO2激減

上郷工場では2016年にTNGAエンジンの生産立ち上げに向けた挑戦が始まった。

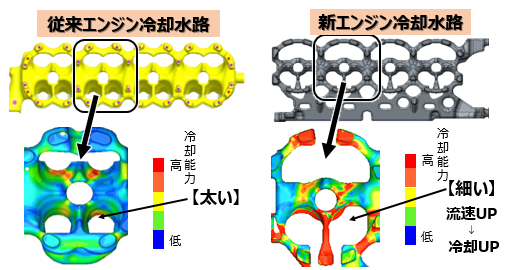

高い燃費性能と高出力を両立させるには、世界トップレベルの熱効率を実現しなければならない。そのためには、シリンダーヘッド*の冷却機能の改善が必要だった。

*吸排気、燃焼室の役割を果たす部分の形状をつくり、エンジンの性能や信頼性を左右する重要部品具体的には、高温になる燃焼室や排気ポートのギリギリのところに、冷却水が通るウォータージャケットを通さなければならない。

そのためには、細く、網目状に入り組んだ複雑な形の砂型(=中子[なかご])が必要だったが、従来のシェルモールド法*では、中子をつくるための金型の隅々まで砂を充填することができなかった。

*接着剤の役割を果たすレジン、硬化促進剤のヘキサミンといった樹脂(=有機物)を混ぜた砂を金型に入れ、焼き固めて中子をつくる方法

また、この製造法では中子をつくる際に砂に混ぜた樹脂が溶け、煙、ヤニ、強い刺激臭が発生する。それらをダクトで回収し、建屋に隣接する脱臭装置に集めてきれいにしているが、その高さはビル4階建てに相当する。

ここでは、ポンプやファンを動かすのに、年間120万KWhの電力を使用していたという。

そこで、白羽の矢が立ったのが中子の結合剤に無機物の「水ガラス」を使う方法である。

この水ガラスとシャンプーなどにも使われている界面活性剤を砂に混ぜると、ムース状のふわふわした仕上がりになる。

この性質を利用した新工法を開発したことで、細く、複雑な形状の金型に押し込んでも、ふちまでしっかりと砂を行き渡らせることができ、TNGAエンジンの求める性能要件が満たせるようになった。

結合剤の材質変更で、煙の発生量は100分の1、臭いは115分の1に激減。これにより脱臭装置もダクトも不要となり、シリンダーヘッド1基当たり約1.8kgのCO2を削減。

現在、上郷工場で生産するTNGAエンジン用のシリンダーヘッド100万基が新工法でつくられているので、工場単体の削減量は一般家庭600世帯に相当する約1800トン*。

*後述する砂再生炉の効果との合算値

視野をグローバルに広げると、2019年には270万基分に相当する4800トンのCO2を減らしている。

この取り組みは、CO2の削減効果が大きいことから、トヨタ社内にとどまらず、社外への技術展開も始まっている。必要なだけ海外展開できる砂の再生炉

中子の結合剤の変化に伴ってもう一つ変わったものがある。それが、砂のリサイクルを行う再生炉だ。

従来はガスを使い、砂に付着した有機物質を焼き払っていた。しかし、水ガラスなら電気を使って低い温度で温めるだけで砂と分離できるので、使用エネルギーの削減になる。

これまで工場の建屋につき1つ、高さ12mの巨大な炉が必要だったが、新しい製造法では、1.5mとコンパクトになり、ライン1本に1つ設置できるようになった。

これにより、ライン1本あたり年間45トンのCO2を削減できたが、メリットはそれだけではないという。

鋳造現場を案内してくれたエンジン鋳造部の松岡弘晃グループ長は次のようにその効果を補足した。

「今までは、工場の中で一カ所に砂を集めてこなければなりませんでしたが、小型化して、ラインの隣におけることになって、運搬の手間が省けました。また、従来はたとえ、生産規模が大きくなくても、巨大な再生炉を1つ構える必要がありました。しかし、小さくすることができれば、海外工場に出すときにも、生産動向に合わせて、必要な工程分だけ増やすことができる。コストを抑えることもできます」

煙が出なくなって一変した景色

これまで触れてきたように、鋳造ラインでは、砂に混ぜる結合剤を変えたことで、あって当たり前だった設備が不要になった。

特に天井を覆うように設置されていたダクトがなくなった結果、新しいラインは従来に比べて格段に明るくなっている。

また、砂をムース状にして砂塵が飛ばなくなり、煙と刺激臭もなくなったので、マスクをしなくても過ごせる職場環境になった(当日はコロナ対策でマスクを着用)。

入社4年目の岡田海由さんは、「配属される前、鋳造の職場は暗い、汚い、きついと聞かされていました。でも、思ったよりも、明るく、きれいな職場だと思いました」と印象の変化を語った。

材質の変化で工場の印象ががらりと変わる。鋳造工場のカーボンニュートラルは、視覚と嗅覚でわかる変化を伴っていた。

トヨタらしい思想がカーボンニュートラルへ

これまで紹介してきたように、上郷工場では、現場の困りごとに寄り添ったからくりによる改善から、素材や生産技術の革新まで、幅広いアプローチでCO2の削減に取り組んでいた。

しかし、どれも初めからカーボンニュートラルを目指してやっていたものではない。

働く人に“やさしい”ラインづくり、コストを削減し、会社やお客様のお財布に“やさしい”改善――。こういった積み重ねの一つひとつが、結果としてカーボンニュートラルにもつながる地球に“やさしい”アプローチになっていた。

それは、トヨタの生産現場に流れる改善の思想がカーボンニュートラルへつながっているともいえるのかもしれない。

エンジンのマザー工場として、グローバルに改善を引っ張っていく使命を負う上郷工場。カーボンニュートラルが描く未来に向け、改善は止まらない。