幻のレーシングカーの復元プロジェクトを追う。第9回では、サスペンションなどの足回り部品をゼロからつくり上げたメンバーの奮闘を紹介する後編。

トヨタ社内で復元された幻のレーシングカーが、富士スピードウェイにオープンした「富士モータースポーツミュージアム」に展示されている。それは誰がどんな想いで、どんな目的で開発した、どんなマシンだったのか。その歴史と意味、そして復元の現場をリポートする特集企画。

第9回はクルマの走る・曲がる・止まるという基本性能を担う「足回り」を担当したメンバーの奮闘について。後編では、復元プロジェクトメンバー全員で議論になったブレーキの仕様決定と各部品の設計から組付け完成までについてお伝えする。

激論を巻き起こした「ブレーキの仕様をどうするか」問題

前編では、トヨペット・レーサーの足回りの設計に取り掛かる前の大きな課題、サスペンションの仕様決定についてのメンバーの苦労をお伝えした。

だが、チームにはサスペンションに加えてもう一つ、担当する重要な部品がある。それが「走る・曲がる・止まる」のうち「止まる」の機能を担うブレーキだ。

実はブレーキの仕様については、サスペンションの仕様が決まるよりさらに前に、復元プロジェクトのメンバー全員による熱い議論が何度も経て決められたという。

そこで時系列的には少し前に戻るが、今回はまずこのブレーキの仕様に関する議論について紹介したい。

それは復元するマシンのコンセプトと安全性に関わる大きな議論だった。現代のクルマでは考えられないことだが、オリジナルのトヨペット・レーサーにはドラム式の後輪ブレーキしか装着されていなかった。フロントブレーキもパーキングブレーキもなかったのだ。

丁楠(てい なん)

トヨペット・レーサーはダートのオーバルコースという特別な環境で走るレースのために開発されたクルマです。おそらく競技中はブレーキを使わなかったのでしょう。軽量化のためにフロントとパーキングブレーキを取り外したと考えられます。

ほんのわずかでも軽くすることは、レースで勝てるクルマづくりの鉄則だ。メンバーたちは、トヨペット・レーサーをつくった当時の人々の軽量化への並々ならぬ想いを感じたという。

杉本大地

フロントブレーキとパーキングブレーキ無しで復元した場合、「試走の際に危険ではないか?」「安全上付けるべきでは?」「万が一、事故が起こった場合にはプロジェクト自体がなくなってしまう」など、復元プロジェクトのメンバー全員で大激論になり、意見がまとまらず議論が膠着することもしばしばでした。

そこで、このプロジェクトに対するメンバーの想いを一人ひとりに語ってもらうことにした。この過程で「このマシンをつくった当時の人々の想いを忠実に受け継ぐためにも、できる限りオリジナル通りに復元したい」という想いがチーム全体で確認されたという。

それを踏まえてメンバーたちは、「フロントブレーキとパーキングブレーキが無い場合、どうすれば安全が確保できるのか」について考えた。

長い議論の末、最終的にブレーキの仕様は、オリジナルを踏襲して後輪ブレーキのみに。また、車両性能から制動距離を推定し、テストコース内で試走するときのエスケープゾーンや制限速度を決めた。

さらに、試走ができるのは、走行中に万が一異常が発生した際の対応方法をまとめたマニュアルを熟読し、かつ、トヨペット・レーサーならではのブレーキ特性を理解した人に限定するということで決着した。

目標はオリジナルと同じ車高や車両姿勢、そして乗り心地

プロジェクトチーム全体の熱い議論を経て決まったサスペンションとブレーキの仕様。これを踏まえて、メンバーはいよいよ足回りの設計・製作に取り掛かった。

サスペンションの設計・製作に当たった4人は、前編で紹介した通り、「安全な走りを実現する強度」に加えてもう一つ、大きな目標を掲げた。それは当時のトヨペット・レーサーに近い外観、車高や車両の姿勢、そして乗り心地を実現すること。

だが、4人にとって、サスペンションの設計は初めての経験。そもそも3D-CADソフトを使って行う「クルマの部品設計」自体、初めての経験だったという。

杉本

私はCADソフトに触れたのは入社当時に受けた新人研修以来、久しぶりでした。サスペンションとその部品をどのように設計すればいいのか、もちろん全く知りませんでした。

でも社内には「サスペンションの設計手順」をまとめたマニュアルがありました。メンバーと一緒に、そのマニュアルで「勉強」しながら、「おやじ」と呼ばれるアドバイザー役の大先輩の方たちにも助言をいただいて、時間をかけて設計作業を進めました。

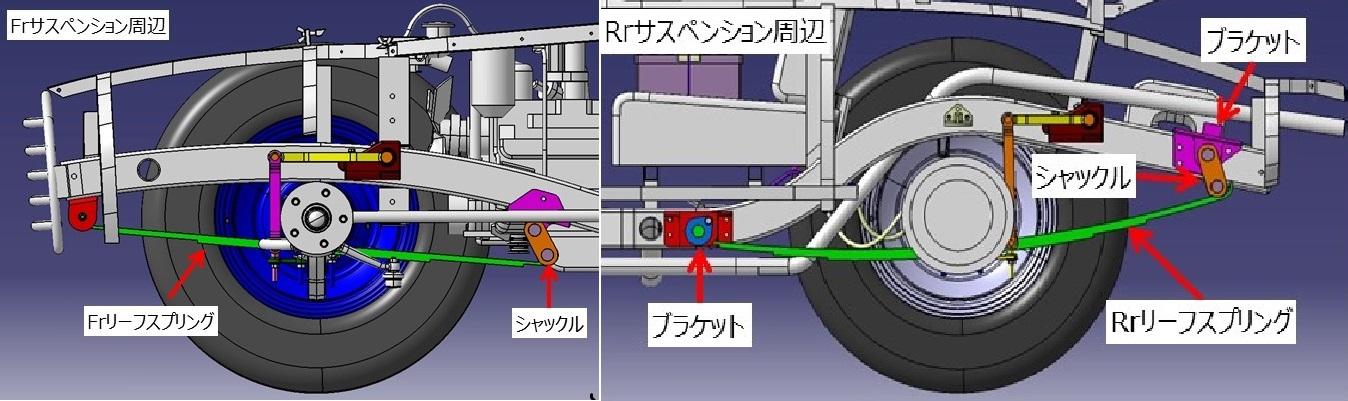

復元したトヨペット・レーサーのサスペンションは、当時の車高と乗り心地を目指して設計し直した。

サスペンションは可動する部品が多く、取り付ける位置や方法で性能が大きく変わってしまうから難しい。

車高については、同じ高さとなるようにリーフスプリング(板バネ)のキャンバー(反り具合)を当時のトヨペット・レーサーの写真から割り出し設計した。

そして、乗り心地を再現するために重要なのが、前後のサスペンションの硬さだ。これを決めるために不可欠なのが、前後の車軸に加わる荷重の数値だ。だが、この作業も簡単ではなかった。

この数値に関しての記録は一切ない。数値を割り出すためには、エンジン、ボデー、ステアリング、シートなど今まで紹介してきた部品の重量や重心の位置をそれぞれ見積もらなければならなかった。

杉本と丁の2人は、こうした部品を担当するメンバーに一つひとつ重量や重心位置を見積もってもらい、荷重の数値を算出。さらに、ベースとなったSD乗用車の諸元を参考にサスペンションの硬さを決めた。

部品の材料探しや調達も難航

ようやく部品設計が完了しても、すぐに設計通りに製作できたわけではない。部品の材料やつくり方はベース車両の設計図を参考にした。また、今では使われてない材料もあった。

杉本

たとえばリーフスプリングの板材は、当時のものと現在のものとは違うものでした。

できるだけ当時の状態で復元したいという想いがありましたが、当時の板材で同じものをつくるとしたら、コストも時間も膨大に必要になる。だから材料を変えなければならない。苦渋の選択でした。

また、現在の板材を使うと寸法も数㎜変える必要がある。たった数㎜変わることで他の部品も少しずつ調整が必要になり、最終的に帳尻が合わない。単純な寸法変更では解決できず、新しく設計が必要になりました。

ちなみに、私が設計を担当したリーフスプリングのブラケット構造も変更せざるを得ず、ランクルの設計をお手本に一からつくりました。

そもそも、設計図に記号で書かれている材料が、何を意味しているのかも分からないということもあった。こうした材料の特定や代わりになる材料の選定を担当したのが、材料のプロとしてチームに加わった大村真也だ。

大村

ベース車両の設計図には記号で素材が書かれているのですが、その記号自体が今のJIS記号とは違う。一つひとつ読み解いていったのですが「材料の生き字引」といわれる先輩でも分からないこともありました。また材料が判明しても、それをどう熱処理するかが分からない。

そこで、昔の材料のアーカイブで、当時はどのような鋼材を使って、どのような熱処理を行っていたのかを調べ、今の材料を用いた場合の熱処理方法を検討していきました。これは今まで経験したことのない作業でした。

ちなみに、大村は足回り部品のみならず、当時の図面から素材を読み解く必要がある部品については、すべてこの「読み解き」を担当したという。

こうして4人は「おやじ」たちや社外の人々の協力を得て、部品の製作、調達を進めた。

ブレーキでも「こだわり」を実現

丁が担当したリアのみのブレーキの設計。ここでは求められる制動力と心地良い制動感を実現するための試行錯誤が続いた。なぜなら当時はブレーキ力を増大させる真空倍力装置がなかったからだ。

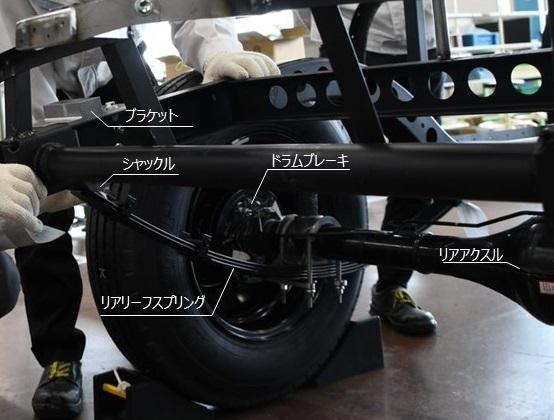

リアアクスル(後輪駆動軸)は軽自動車の物を流用するため、ドラムブレーキも同じ軽自動車の物を流用することになった。

だが、それはトヨペット・レーサーを想定して設計されたわけではなかったので、サイズが小さく、そのままだと充分な制動力が確保できない。

制動力を確保するためには、ブレーキペダルのレバー比(てこの原理)を高めたり、ブレーキパッドをドラムに押し付けるホイールシリンダーに伝わる圧力を高めるしかない。

丁

ブレーキに加わる油圧を高めることにして、それが実現できる小さいマスターシリンダーを探しましたが、手に入る最小のものを使っても目標性能を満たすことができませんでした。

その時「おやじ」のひとりから「クラッチ用のマスターシリンダーを使ってみたら」という助言を頂きました。

ただそれでも制動力が足りないのでブレーキペダルを設計するボディチームに相談し、レバー比を変更してもらいました。その結果、制動力でも制動感でも納得の仕上がりを実現できました。

得られたものは自信と人脈

サスペンションとブレーキ。チーム4人の奮闘で部品が完成し、作業はいよいよフレームへの「組み付け」の段階を迎えた。だが、それも決して容易ではなかった。

杉本

他のチームの組み付けや試走などの重要なスケジュールが決まっていたので、私たちが遅れたら、彼らに迷惑がかかってしまう。そのプレッシャーの中で毎日作業をしていました。

田代雄大

部品が完成してラダーフレームに取り付けようとしても、各部品の小さな寸法誤差や溶接などの加工によるわずかなゆがみが積み重なり、取り付け穴がズレてしまい取り付けられない。そんなことが何回も起き、とても苦労しました。

メンバーでほぼ毎日のように現場に行って、「ここは直さないとダメだね」などとやっていましたね。

サスペンションやブレーキの設計・製作に関してほとんど知見や経験がなかった4人のチームメンバー。予想もしなかった「部品に必要な強度や仕様をまず推定する」という仕事が加わったにもかかわらず、何とか予定通りにこの仕事をやり遂げた。

ではこの経験から4人は何を得たのか。

杉本

大きなプレッシャーの中でチームメンバー全員本当によくやってくれました。このことにリーダーとしてとにかく感謝しています。

今回、このプロジェクトでは、目的をしっかり持つ。できない理由ではなく、どうすれば実現できるかを諦めないで粘り強く考える。仕事を進めるうえでこの2点がいかに重要なことかを改めて学びました。これからの仕事に、この視点を活かしていきたいと思います。

田代

今回のプロジェクトで私は当初から「当時の技術者がどのようにクルマをつくっていたのか」がいちばん気になっていました。当時のモノづくりに挑戦することでこの答えを得ることができたと思います。

さらに、これまでは面識のなかったさまざまな部署のさまざまな方々と、新しく横のつながりができたことはとても良い経験になりました。

今後もこうしたプロジェクトがあったら、たとえ業務で忙しくても積極的に参加したいと思います。

大村

今回のプロジェクトで得た大きな収穫のひとつが、これまで知らなかった社内外のさまざまな方々とのつながりです。

社内にも社外にも「この人に相談すれば教えてくれる、何とかしてくれる」キーパーソンがたくさんいらっしゃることを知りました。そんな方々とのつながりが仕事ではいかに大事かを日々実感しました。

また、「よく見て考える」ことの大切さを改めて確認しました。そしていちばん大きな収穫は、トヨペット・レーサーがつくられた当時も今も「人に喜んでもらうことが私たちの仕事だ」ということを実感できたことですね。

丁

今回のプロジェクトでは、性能目標を決めることから部品の設計まで、ほぼすべて自分たちで判断して実行しました。

このように責任のある仕事を任せてもらったおかげで、ハードもソフトもわかるエンジニアになるための小さな一歩を踏み出せたのではないかと思います。

設計から製造まで社内のさまざまな部署や社外のサプライヤーさんたちとのコミュニケーションの大切さ、人脈を築くこともでき、モノづくりにおけるトヨタの強さを実感しました。

今後もこのネットワークを大事にし、仕事に活かしていきたいと思います。

この経験を胸に、4人のメンバーはすでに新たな挑戦を開始している。トヨタ初のレーシングカーの復元プロジェクトは、すでに未来のクルマづくりにつながっているのだ。

次回第10回はいよいよ最終回、復元車の完成と試走についてお伝えする。

(文・渋谷康人)