自動車業界を匠の技で支える「職人」特集。第23回は金属から樹脂まであらゆる材料の断面組織を読み解き、「もっといいクルマづくり」に寄与する「材料調査の匠」に話を聞く

3DプリンターやAIをはじめとするテクノロジーの進化に注目が集まる現代。だが、クルマづくりの現場では今もなお多数の「手仕事」が生かされている。

トヨタイムズでは、自動車業界を匠の技能で支える「職人」にスポットライトを当て、日本の「モノづくり」の真髄に迫る「日本のクルマづくりを支える職人たち」を特集する。

今回は、金属から樹脂、セラミックスまであらゆる材料の断面組織を読み解くことで、設計開発を支援する「材料調査の匠」高野光雄の前編をお届けする。

第23回 材料の組織から真実を読み解く「材料調査の匠」高野光雄

トヨタ自動車 先進技術開発カンパニー モビリティ材料技術部 部付 GX(グランドエキスパート)匠

0.02ミクロンを操る技

愛知県豊田市のトヨタ自動車本社 技術5号館にある材質調査実験室。高野光雄は、回転するフェルトのバフに金属の断面をそっと当てている。

バフには、アルミナと呼ばれる酸化アルミニウムの微粒子を水で溶いたものがかけられている。粒子の大きさは、わずか0.02ミクロン(0.00002mm)。この微細な粒子で、金属の断面を鏡のように磨き上げていく。琢磨と呼ばれる工程だ。

高野

ほぼほぼ、材料に手を添えているだけです。

高野がそう語る通り、ゆっくりと材料を回転させながらその自重だけでバフに触れさせる。手に力を加えると、回転するバフの筋が材料に残ってしまうからだ。

高野

材料の気持ちになって考えることが重要です。今、この材料はどういう状態なのか。どこに力がかかっているのか。見えない部分を想像しながら、手を添えています。

数分後、高野は材料をバフから離した。断面は鏡のように輝いている。顕微鏡で組織を観察するには、この鏡面仕上げが不可欠なのだ。

これが材料調査の一端である。壊れた部品を切断し、断面を鏡のように磨き上げ、顕微鏡で組織を観察する。そこから破損の原因を推定し、設計部署に改善案を提案する。地味な作業だが、「もっといいクルマづくり」に不可欠な技能だ。

高野が籍を置くモビリティ材料技術部は、先進技術開発カンパニーに属する組織である。エンジニアと技能員を合わせて数百人に及ぶ大所帯で、金属材料、高分子材料、触媒材料、バッテリー材料など、クルマに使われるあらゆる材料を扱う。同部において高野は唯一「匠」という称号を持つ。

材料調査の役割は多岐にわたる。壊れた部品の原因を究明し、設計部署に改善を提案する。新材料が設計通りの組織になっているかを確認する。製造方法が変わったときの材質変化を評価する。そして、デジタル解析に使われる材料物性値を正確に測定し、「数値品質」を確立する。それらが材料調査の匠の仕事である。

見えないものを可視化するための5つの工程

材料調査の工程は、大きく5つに分かれる。切断、研削、琢磨、エッチング、そして光学顕微鏡を用いた組織判定だ。

クルマの部品が壊れた時、単に「壊れた」という事実だけでは改善に生かせない。なぜ壊れたのか、材料に問題があったのか、設計に問題があったのか、製造工程に問題があったのか。その真実を知ることで、次は壊れない部品をつくることができる。

モータースポーツを起点としたもっといいクルマづくり──。豊田章男会長が掲げるこの方針のもと、トヨタはレースの現場で限界まで部品を使い、壊れた部品から学び続けている。市場不具合が発生すればその原因を究明する。新材料を開発すれば、設計通りの組織になっているかを確認する。そのすべてに、材料調査技能が必要なのだ。

高野が特に得意とするのは、複合材磨き技能である。異なる材料が組み合わさった部品、たとえばアルミの中にカーボン繊維が入っている、鉄の隣にセラミックスがある、といった断面を鏡のように磨き上げる技能だ。

しかし、硬さの異なる材料が混在していると、硬い材料は凸のまま残り、柔らかい材料は凹んでしまう。これを「浮彫現象」と呼ぶ。わずか数ミクロン(1ミクロン=0.001mm)の凹凸でも、顕微鏡ではピントが合わなくなってしまう。

高野は手作業で、この凹凸をなくしていく。研削では0.01mm単位、琢磨ではさらに細かく、ミクロン単位の調整を行う。

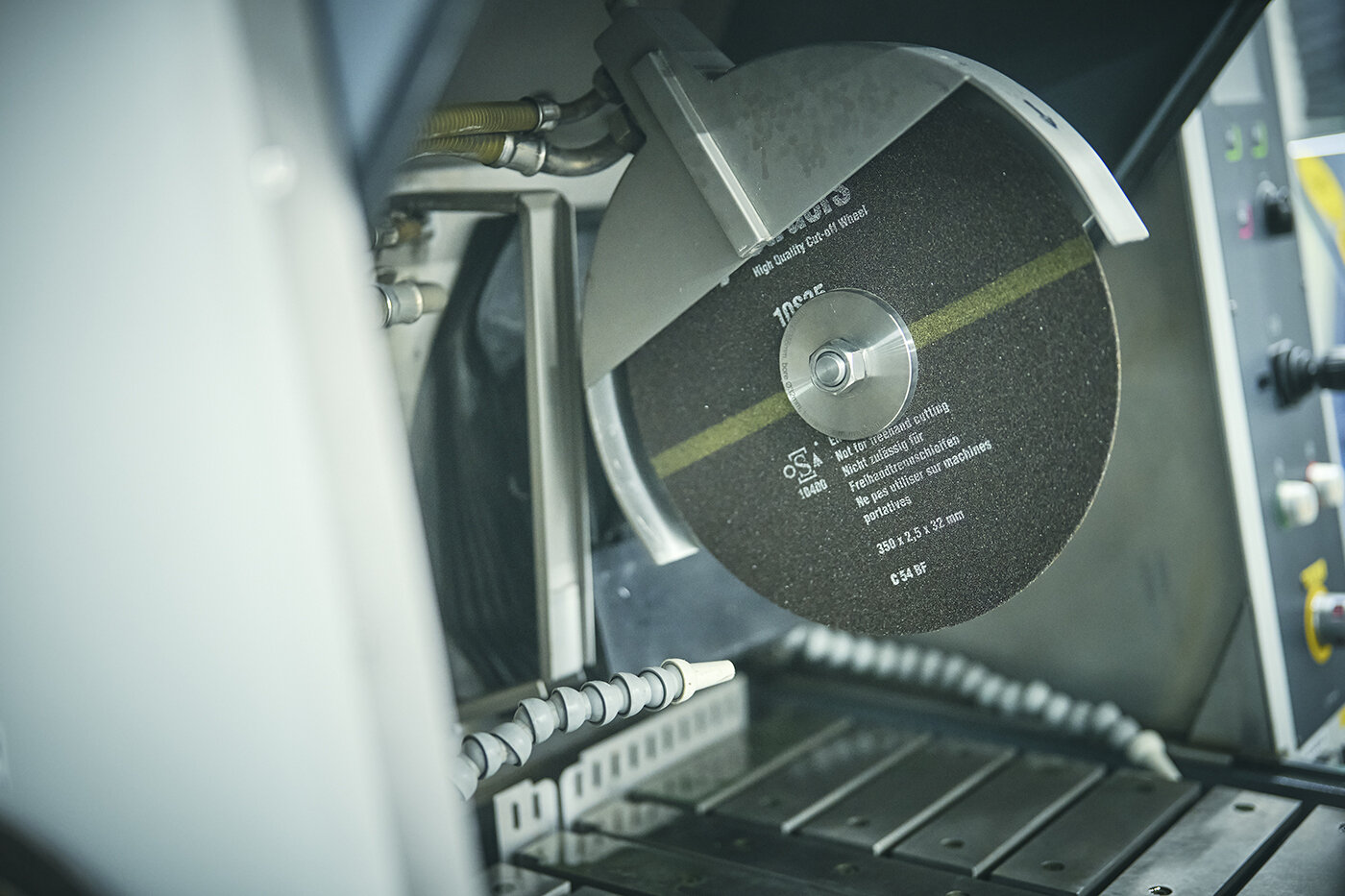

最初の工程は切断だ。グラインダーと呼ばれる回転砥石で、調査したい部分を切り出す。火花を出しながら切ると、摩擦熱で金属の性質が変わってしまう。そこで水で冷却しながら、砥石を材料に押し付ける力を微妙に調整する。

高野は弟子の藪谷剛史SX(シニアエキスパート)に切断を実演させながら、説明を続ける。藪谷はグラインダーのハンドルを握り、材料に砥石を当てる。ハンドルを右に回すと砥石が材料に食い込み、左に回すと離れる。この操作を繰り返しながら、少しずつ切り進めていく。インチングと呼ばれる手法だ。

砥石は使っているうちに刃が摩耗し、切れ味が落ちる。また、一方向に押し付け続けると、金属の粉が砥石に固着してしまう。そこでインチングにより衝撃を与えて砥石を少しずつ壊し、常に新しい刃を出しながら切る。これを「砥石の自生作用」と呼ぶ。

自動で砥石を制御する機能もあるが、高野は使わない。

高野

より効率的に仕事を進めるために、調査すべき最小限の部分を確認したいので、切断でちょっとでも誤るとアウトです。なので、僕は機械には任せず手作業で行います。

もちろんスタッフの中には自動制御を使用する者もいる。しかし高野は、自分の手の感覚こそを信じているのだ。

切断が終わると、研削、琢磨作業が行いやすいよう、専用の機械を用いて素材を樹脂に埋め込む。調査する素材は極めて小さいため、実際には樹脂を手で押さえながら研削・琢磨を行うのだ。

研削工程では、180番、500番、1000番と、番手の細かいサンドペーパーで順番に削っていく。ここで高野は、部下たちに繰り返し伝えてきた言葉を口にする。

高野

加工している材料に愛情を持ちなさい、と常日頃から言っています。愛情とは、先ほどもお話しした通り材料の気持ちになって考えることです。今、この材料はどういう状態なのか。どこに力がかかっているのか。どう削れば形が崩れないのか。見えない部分を指先で感じ、想像しながら、作業を進めることが重要です。

研削が終わると、冒頭で触れた琢磨の工程だ。フェルトのバフに、アルミナと呼ばれるアルミニウムの酸化物の微粒子を水で溶いたものをつけて磨く。粒子の大きさは0.5ミクロンから、最終的には0.02ミクロンまで細かくしていく。

こうして鏡面に仕上げた断面を、顕微鏡で観察する。しかし、まだ組織は見えない。金属の結晶構造は、磨いただけでは見えないのだ。そこで必要になるのが、エッチング技能である。

オリジナルのエッチング液が可視化する世界

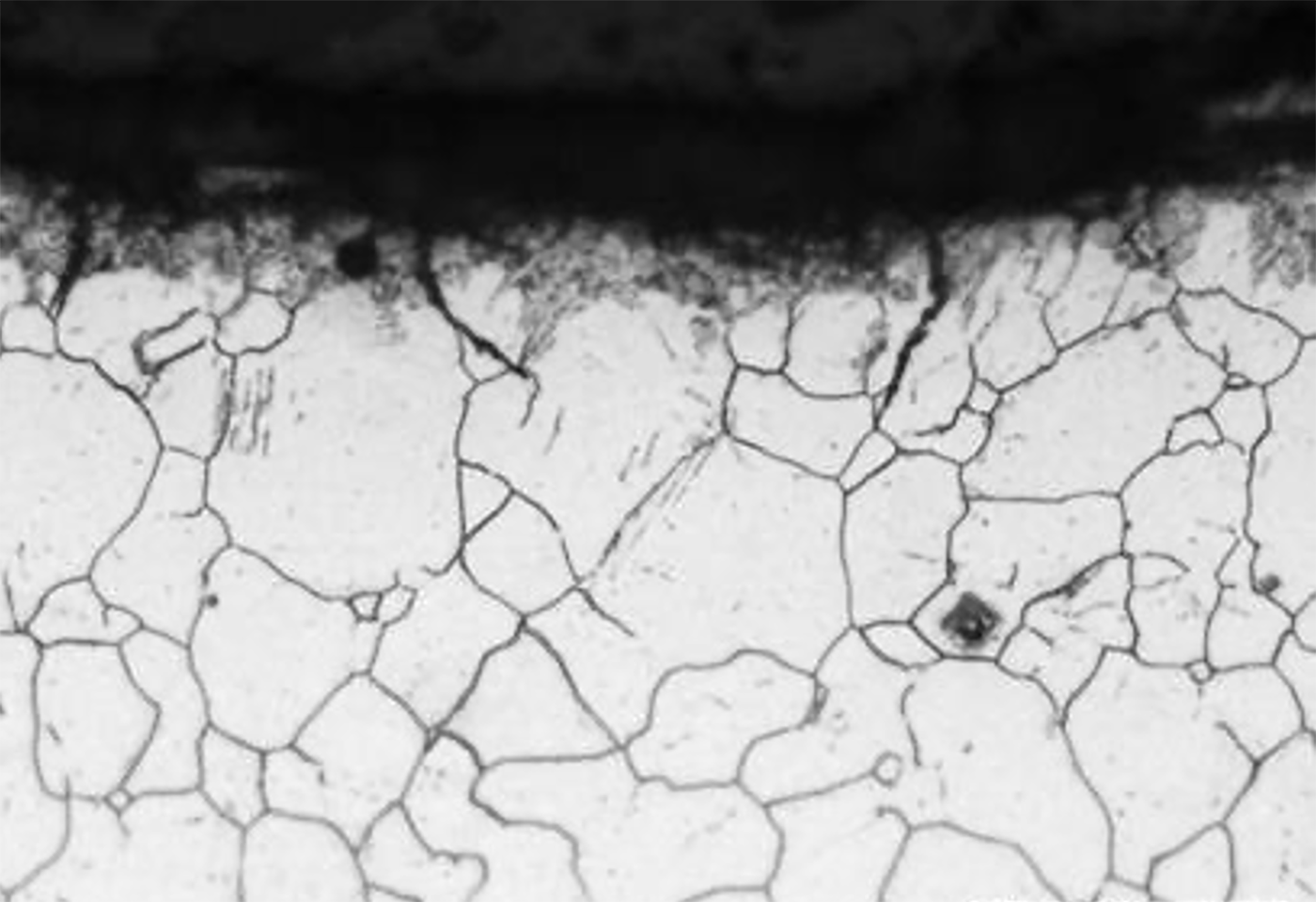

エッチングとは、酸やアルカリの溶液に材料をつけ、化学反応で表面を腐食させる技術だ。金属の結晶には境目がある。結晶と結晶の境界を「粒界」と呼ぶ。この粒界には不純物が集まりやすく、酸に溶けやすい。

粒界だけを選択的に溶かすと、顕微鏡で見たときに線状に見える。凹んだ部分は影になって黒く見えるのだ。こうして初めて、金属組織が浮かび上がる。

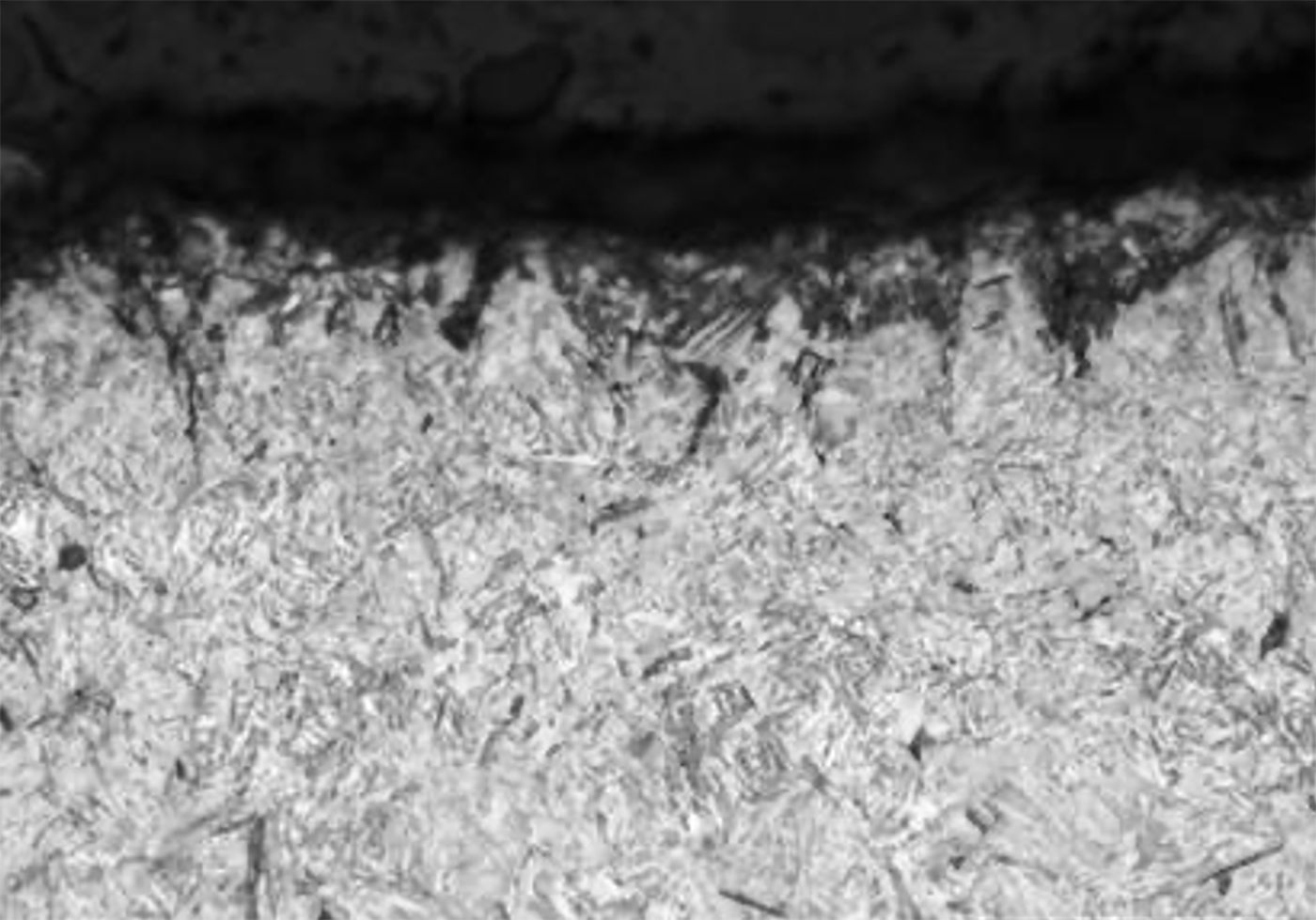

高野はトランスミッションのギアの断面を例に挙げて説明する。ギアは表面を硬化する熱処理が施されている。浸炭焼入れと呼ばれる工法だ。炭素を表面に浸透させてから焼き入れすることで、表面にマルテンサイトという非常に硬い組織ができる。

このマルテンサイト組織を確認するには、ナイタルと呼ばれるエッチング液を使う。アルコールに硝酸を3パーセント溶かしたものだ。これにギアの断面をつけると、マルテンサイト組織が葉っぱのような模様になって現れる。

しかし、それだけでは不十分だ。マルテンサイト組織の品質を評価するには、その元となった結晶の大きさ(粒界サイズ)を測る必要がある。旧オーステナイト粒界と呼ばれるものだ。この粒の大きさが重要で、粒が細かければ細かいほど、強度が高く、壊れにくい。

ところが、一般的なエッチング液では、この粒界がはっきりと見えない。そこで高野は、独自のエッチング液を開発した。酸の種類、濃度、混合比率を変えて試行錯誤した成果だ。

高野

これほど奇麗に粒界だけが現れるのは、オリジナルのエッチング液だからです。

高野が見せてくれた顕微鏡写真には、白と黒のコントラストがはっきりとした粒界が写っていた。まるで地図の等高線のように、結晶の境界が浮かび上がっている。これによって、粒の大きさを正確に測定できる。

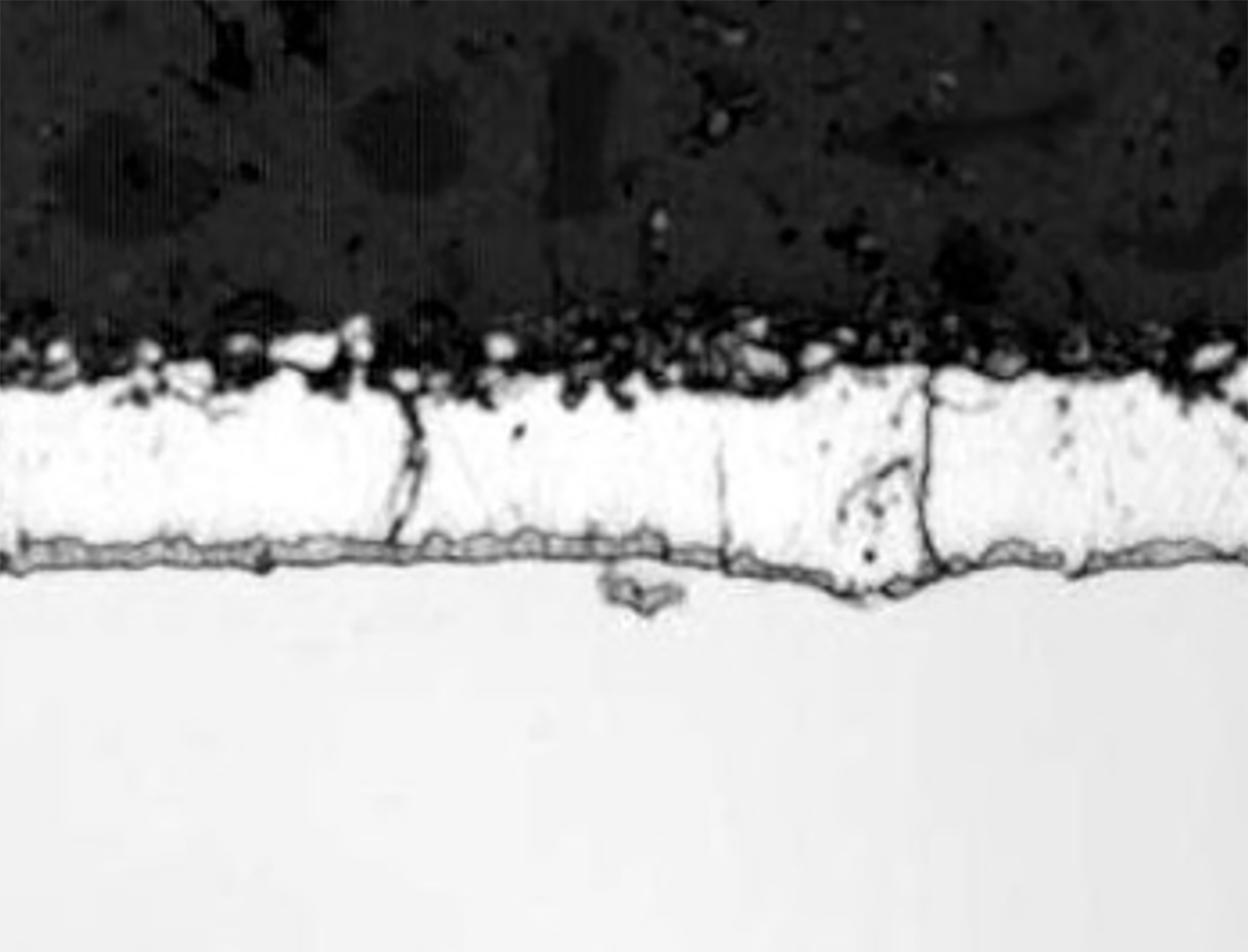

このオリジナルエッチング技能は、他の材料にも応用されている。たとえば合金化亜鉛めっき鋼板だ。クルマのボディに使われる鋼板で、錆を防ぐために亜鉛めっきが施されている。トヨタでは、単に亜鉛を塗るだけでなく、亜鉛層と鉄の層を合金化させている。

鉄と亜鉛が混ざり合い、「キャピタルγ層」と呼ばれる合金層ができる。この層があることで、亜鉛めっきが鋼板にしっかりと密着する。しかし、この合金層が厚すぎると、硬い層なので、プレス成形で曲げたときに割れてしまう。だから適切な厚さに管理する必要がある。

高野は、この層だけを選択的に現出させるエッチング液も開発した。鋼板の断面をその液につけると、亜鉛層と鉄の層の間に、はっきりとした合金層が現れる。こうした評価技術の積み重ねが、トヨタの品質を支えている。

「当たり前」と言われた反骨心

高野光雄は1962年、茨城県の生まれである。子どもの頃からクルマ好きで、高校3年生で免許を取得するとすぐに、トヨタ・セリカ リフトバックというスポーツカーの中古車を手に入れた。

ちなみに高校はトヨタ工業学園ではなく、地元の茨城県立水戸工業高等学校だった。同校には当時、金属工業科という珍しい学科があった。全国に5校ほどしかない学科だという。

高野

この学科で鍛造、鋳造、機械加工、溶接など金属材料の基本技能を習得しました。

金属をつくり、切って、磨いて、顕微鏡で組織を観察する。実は、材料調査の基礎をここで学んでいた。ただし、当時はその意味が分からなかった。それが自分の仕事になると気づくのは、トヨタに入社してからだった。

1981年、高野はトヨタ自動車に入社し、第5技術部試験課に配属された。当時は100人にも満たない小さな部署だったという。

材料技術部に、水戸工業高校の金属工業科の卒業生が配属されたのは初めてであり、先輩たちの期待は大きかった。

高野

水戸工業高校の金属工業科出身なら、こんなことができて当たり前だ、という先輩がたくさんいました。

期待はプレッシャーになり、プレッシャーは反発心に変わった。

高野

「当たり前」と言われると、意地でも応えようと思いました。時が過ぎるうちに、いつの間にか技能が身についていました。

夢中で技能を磨く日々が始まった。1990年代前半、高野はCVT(無段変速機)のベルト開発に携わった。トヨタが独自のCVTを開発しようとしていた時期だった。

高野はエンジニアと交代で、ガス化したアンモニアを用いてフープと呼ばれる金属のベルトに特殊な熱処理を施す開発実験に没頭した。

高野

あの時は、本当に寝る暇もありませんでした。実験を重ねれば重ねるほど、いろいろなことが見えてくる。次はこうしよう、と試行錯誤しながら進めていきました。アクションに対して結果が付いてくる。それが楽しかったんです。

1997年、高野は新しい挑戦を迎えた。リチウムイオン電池の開発である。金属材料の専門家として、電池開発チームに送り込まれたのだ。

高野

やるからには全てやろうと思い、リチウムイオンを一から勉強しました。

開発は、手作業でボタン電池サイズの小型電池をつくることから始まった。そのときの成果である「バージョン0」と呼ばれる電池は、ヴィッツ(現ヤリス)のアイドリングストップ用補機バッテリーとして搭載された。

この経験が、高野の技能の幅を大きく広げることになった。金属だけでなく、樹脂、セラミックス、触媒──あらゆる材料を扱うために必要な知見を身につけていった。

後編では、高野が「匠」認定を受けるまでの道のり、「解析屋」として設計を支える現場の実践、そして次世代への技能伝承についてお伝えする。