自動車業界を匠の技で支える「職人」特集。第12回は足回り部品の強度試験を独自のノウハウで行う「ひずみゲージの匠」に話を聞く

3DプリンターやAIをはじめとするテクノロジーの進化に注目が集まる現代。だが、クルマづくりの現場では今もなお多数の「手仕事」が生かされている。

トヨタイムズでは、自動車業界を匠の技能で支える「職人」にスポットライトを当て、日本の「モノづくり」の真髄に迫る「日本のクルマづくりを支える職人たち」を特集する。

今回は、クルマづくりの現場で、足回り部品の強度試験を独自の方法とノウハウで担当する若き「ひずみゲージの匠」岡田卓也(おかだ たくや)の前篇をお届けする。

第12回「ひずみゲージの匠」 岡田卓也(前編)

トヨタ自動車 生産本部 堤工場 車体製造技術部 プレス工程整備課 品質保証4係 チームリーダー

モノづくり現場に欠かせない「ひずみゲージ」とは

モノのさまざまな変化を電気信号の形で出力してくれるのが「センサー」だ。今の工業製品にはさまざまなタイプの超小型のセンサーが搭載されている。その中でも特にセンサーの数が多いのがスマートフォン。加速度センサー、ジャイロセンサー、磁気センサー、GPSセンサー、環境光センサーなど。こうしたセンサーの中には、複数のセンサーを組み合わせてつくられているものも多い。

ただ、こうした超小型のセンサーは1980年代以降に開発されたもの。一方、製品の中に組み込むタイプではない、もっとベーシックなタイプのセンサーが1960年代から、モノづくりの研究開発や設備の保守管理の現場でさまざまな測定のために使われてきた。

そしてトヨタには、このセンサーの中で最もベーシックで歴史がある「ひずみセンサー」、現場では「ひずみゲージ」と呼ばれるセンサーを自在に活用して成果を上げている「ひずみゲージの匠」がいる。トヨタ自動車 生産本部 堤工場 車体製造技術部 プレス工程整備課の品質保証4係のチームリーダー、岡田卓也だ。

指先に乗る電子部品で「内部の力」を測定

「ひずみゲージ」と聞くと、おそらく多くの人が、「物差し」のようなものを思い浮かべるかもしれない。だが岡田が駆使するのは、ものさしの形でも、またそれ自体が測定器でもない。

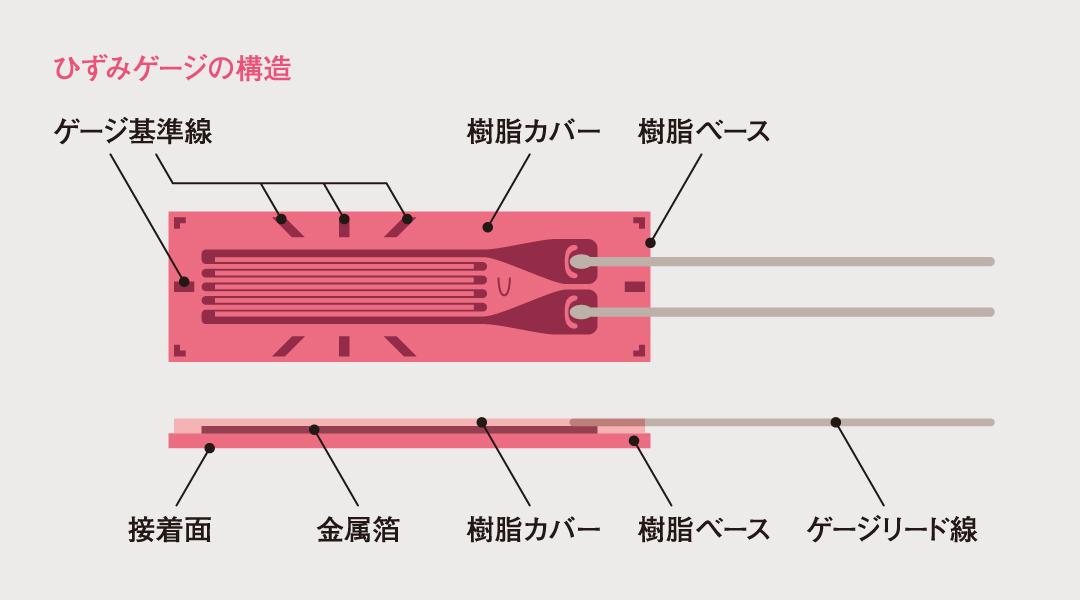

ひずみゲージにはさまざまな種類があるが、いちばんベーシックなタイプが、樹脂ベースの上に金属箔がセットされていて、そこから2本から3本の電線(ポリエステルやビニールで被覆された導線)が出ているもの。ゲージ本体の大きさは数ミリから十数ミリほど。樹脂ベースの部分を測定したい材料に瞬間接着剤などでピッタリと貼り付けて使う。

ではこのひずみゲージで何が測定できるのか? それはモノの内部に発生する「応力」だ。

モノに外から力が加わったとき、つまりモノが引っ張られたり圧縮されたりしたとき、その内部には、外部から加えられた力と釣り合いを取るための抵抗力である「応力」が発生する。外部から加わる力とこの応力の釣り合いが取れている限り、モノは壊れない。だが外部から加わる力が応力を超えると、モノは一気に破壊されてしまう。そして、モノの一部に切り込みや細くなっている部分などがあると、応力がその部分に集中し、そこから先に壊れてしまう。

ひずみゲージは、モノに貼り付けてこの応力を「電気抵抗の変化」として検出するセンサーだ。応力が原因で起こるモノのひずみ(形状や体積の変化)の量に応じて抵抗値が変化する。この電圧の変化を検出・記録して解析することで、人の目では見えない「応力」が測定できる。

これから量産されるクルマの部品の強度を測定

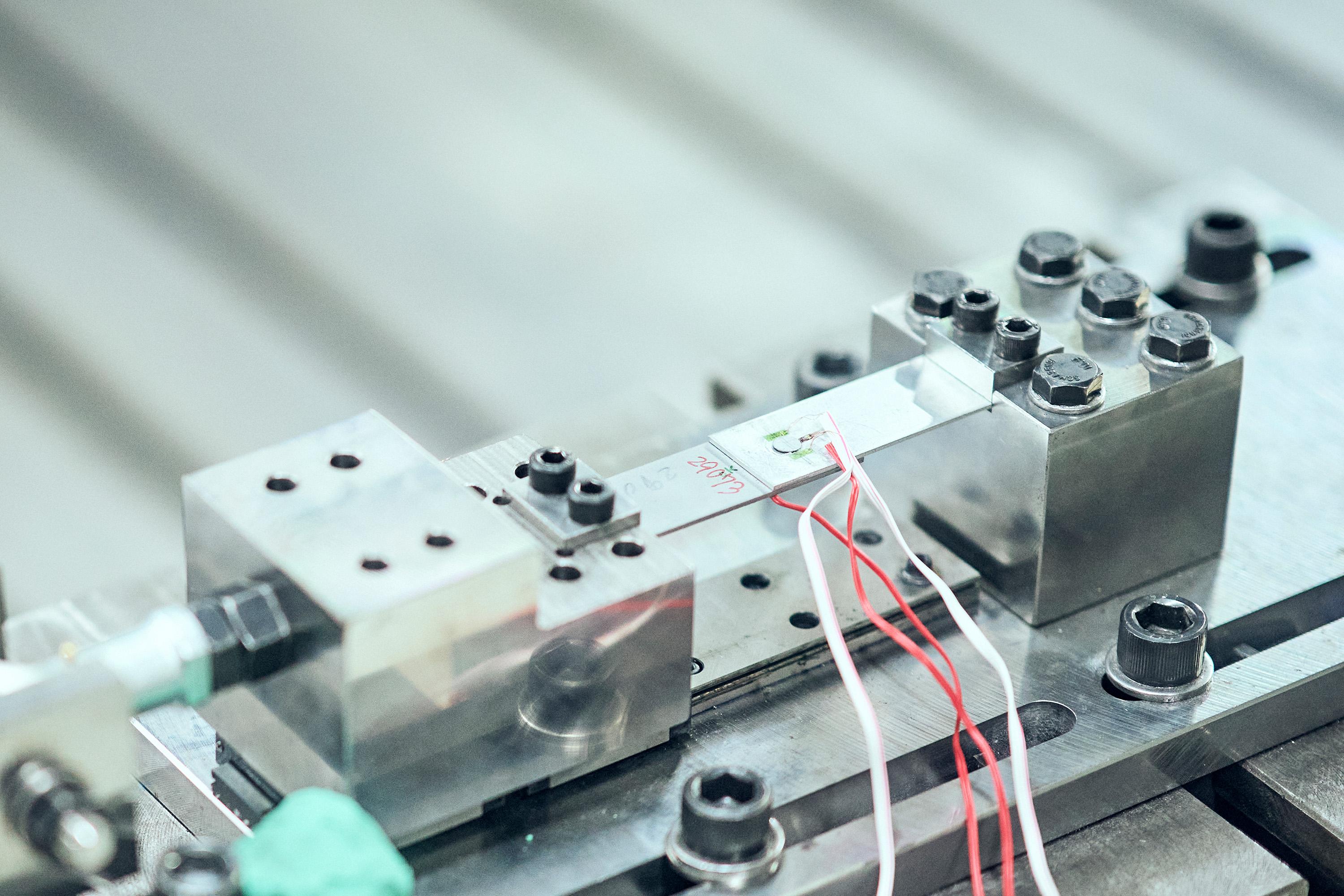

では岡田はひずみゲージを使って、どんな仕事をしているのか? それは車体に使われているクルマの部品、特にクルマの安全性に直結する車両骨格、ボデー(車体)とシャシー(足回り)部品の強度試験だ。この強度試験にひずみゲージを活用し、部品がどのくらいの力に耐えられるのかを計測・分析している。

「車体骨格は主にプレス加工でつくられた約1000個もの金属部品を溶接してつくられているのですが、強度不足による金属破壊が起きてしまうと、走行不能や事故などにつながります。特に足回り部品の強度は、衝突時の乗員の保護性能や操縦安定性などクルマの安全性に大きく影響します。クルマは10年以上使われるものですし、走行距離が何十万キロに達する場合もあります。そのためにも強度試験は欠かせません」

もちろん、こうした部品は全てクルマの設計や開発の段階から徹底的な強度計算が行われている。またシャシーの強度試験は開発時に設計・実験部門で繰り返し行われている。さらに部品が製造される過程でも、亀裂や傷などの加工不良が起きないよう徹底的なチェックが行われている。

だが、試作段階と量産段階では部品の構造やつくり方が異なり、それによって部品の強度も変わる。そこで岡田の所属する車体製技部では1990年代から、生産準備の段階で、これから量産するクルマに使う部品の強度試験を実施している。

現在の構造やつくり方で必要な強度が確保されているのか。強度が不足しているなら、どんな構造やつくり方にすればいいのか。この強度試験と部品量産時の条件出しを、岡田はひずみゲージを独自のノウハウ駆使し、行っているのだ。

「私たちの行う強度試験は量産部品としての評価、お客様のクルマの一部としての部品評価です。そのクルマがお客様に愛車として使われている間は、お客様を裏切らない姿で走り続けることができるかどうかを、使う部品の強度をテストして判定しているのです」

量産部品の改良試験、新技術や新素材の基礎評価も

さらに製造技術部門では、少しでも身近な価格でクルマを提供するために、こうした強度試験での結果を「部品強度の最適化」に活かしている。例えばプレス部品の素材に、必要以上に厚い鋼板を使うことは、車体の重量増につながるし、その重さが他の部品に負荷を与える可能性もある。つまり同じ機能や強度が実現できるなら、部品は軽い方がいい。ただ、材料によっては薄くすると硬くなって破断(折れる)リスクが高まるものもある。

こうして「改良された新部品」が充分な強度を備えていて問題がないか。この検証のためにも、岡田たちが行う強度測定は欠かせない。

さらに部品の形になる前に、新しいつくり方や新しい材料などの強度や特性を解析する「基礎評価」試験も岡田の仕事。このデータもやはり、今後の部品の開発・設計に活用される。

「基礎評価をする場合は、その工法や素材についてもしっかり理解して、試験の目的を考え、どんな条件で何をどのように測定すればいいのかを決めなければなりません。工法や素材が変われば、試験方法から考え直す必要があります」

岡田は何よりも測定した数値の正確性、評価の正当性にこだわる。一切妥協はしない。

「適切な方法で試験をし、結果を正しく数値化できなければ、ちゃんとした評価はできません。試験方法に疑問点があるなら、間違った評価になる可能性があります。そんな試験ならやらないで、分からないと正直に答えた方がいいんです」

乗り物好き、メカ好きの少年

このように測定に生命を賭ける岡田卓也は、大阪府池田市の生まれ。父は塗装業を営んでいて、働く乗り物が大好きな子どもだったという。

家には仕事用の軽トラックや父の中型セダン、母の小型車、姉のスクーターなど、いつもクルマやバイクがあった。さらに実家の倉庫には塗装業の父のさまざまな機械があったという。

「そんな機械を自分でバラして中の構造を見るのが好きでした。今の仕事につながる、電気に関する最初の成功体験ですか? たぶん小学1年生のとき、アンテナがなくて映らないテレビが家にあって、そのアンテナ端子に近くにあった電線をつないでみたら映ったというのが最初ですね」

工業高校の電気科に進んだ岡田は、そこで電子回路の面白さに目覚めた。「ひずみゲージの匠」につながる道は、このときから始まった。ただ卒業後の進路として希望したのは、子どもの頃から好きだった乗り物メーカーだった。

「就職先として学校から勧められたのは、電力会社か自動車の会社でした。でも、バイクが大好きなのでバイクメーカーが第一志望でした」

トヨタ自動車に入社した岡田は、クルマの足回りの強度を試験する現在の部署、車体製造技術部に配属される。乗り物好きで「クルマをつくる仕事がしたい」と考えていた岡田は当初、職場がつまらないと思ったという。だが仕事をするうちに、当時の先輩からクルマの足回りの重要性や仕事の奥深さを教えられる。そこは高校の電気課で学んだことがそのまま活かせる職場だった。

「入社前は正直なところ『1㎜の差なんてどうでもいい』と考えていました。でもクルマづくりの精度は1/1000㎜、ミクロン単位の世界。先輩からは『勝手に自分の物差しで喋るな。“どうでもいい”などと、お前が勝手に決めるな。そんな考え方で仕事はできない。仕事以前にその考え方を直せ』と厳しく怒られました」

ひずみゲージを駆使して、一切妥協することなく、とことん正確な測定を目指す。「ひずみゲージの匠」岡田はこうして生まれた。

後編では、岡田の職場とその仕事、匠の技を具体的に紹介する。