燃料が気体から液体に変わっても、アジャイルな開発は変わらない。たった2カ月の間に遂げたクルマと水素ステーションの進化をレポートする。

進化Ⅲ:給水素時間の短縮

進化したのは車両だけではない。燃料を充填する移動式液体水素ステーションも大きく3つの進化を遂げた。

まずは、充填時間の短縮だ。今回のレースでは、特殊精密バルブを手掛けるフジキンが開発したシャットバルブをタンクの充填口に採用した。

充填スピードを上げるためには、バルブサイズを大きくする必要があるが、通常は密閉性の確保との両立が難しくなる。

しかし、こういった背反を解決したバルブ部品ができたことで、給水素時間(=水素が流れている時間)は、富士の1分40秒から、1分を切るところまで短縮した。

進化Ⅳ:充填オペレーションの自動化

これまで紹介してきたように、いずれの進化も、レースのタイムや周回数を向上させるものだ。

しかし、忘れてはならないのは、この挑戦が目指すのはその先の水素エンジン車の市販化や水素社会の実現であるということだ。

その観点で見ると、水素充填はいつまでもレースという特殊な環境で鍛えられた専門の作業者だけに許されるものであってならない。

そのために取り組んだのが、移動式水素ステーションの充填オペレーションの自動化である。

前回の富士では、充填バルブの開閉から満充填時の停止作業まで、すべてメカニックの手作業でやっていた。

今回は、テストやレースで集めた充填ジョイント(接続部)の状態、温度、圧力などのセンサー情報をもとに、14ある工程の9つを電子制御。

ジョイントを差して、スイッチを押すだけで給水素が開始され、満タンになったらランプでメカニックに知らせるので、ジョイントを外すだけでよくなった。

進化Ⅴ:充填ジョイントの軽量化

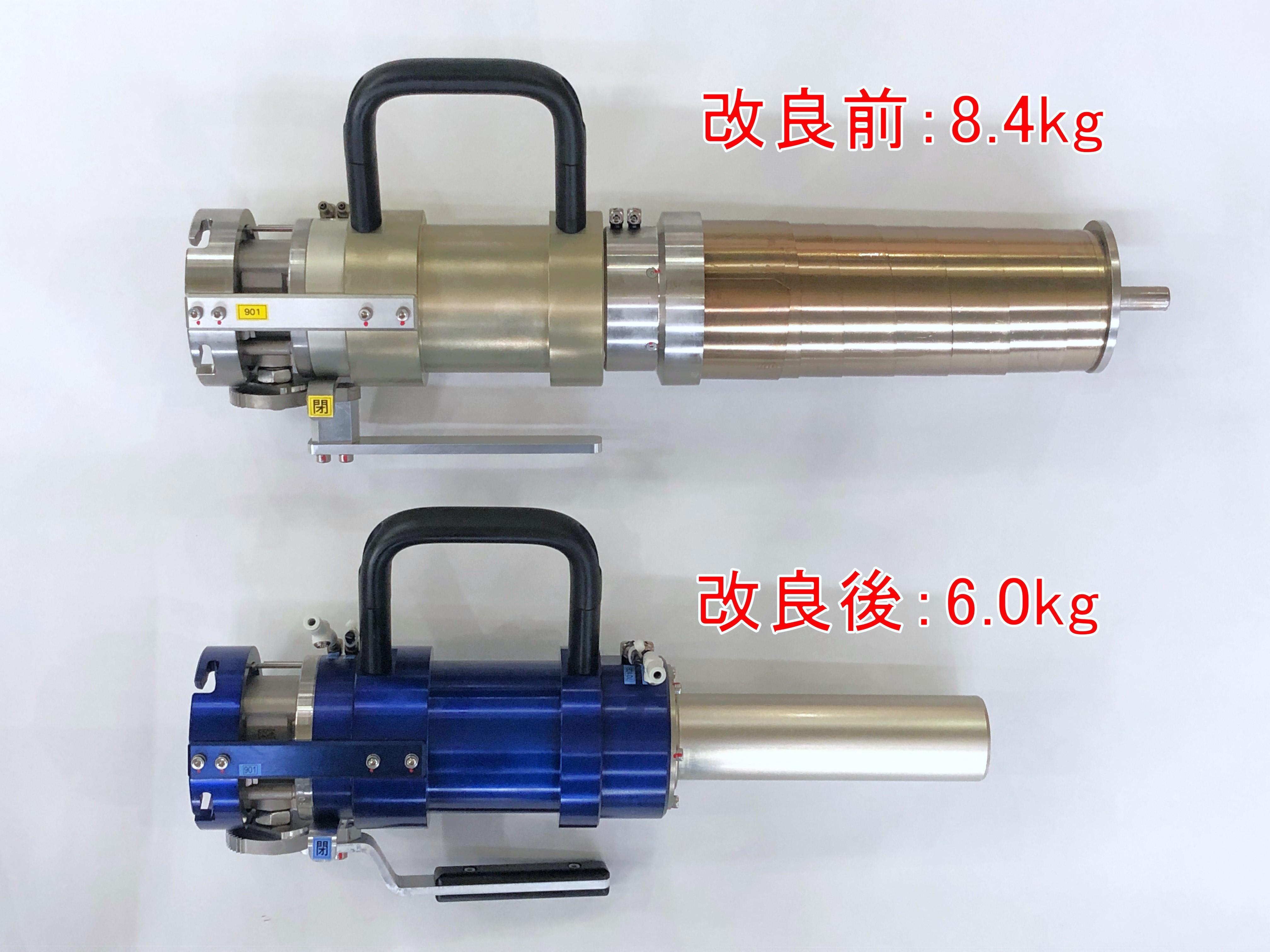

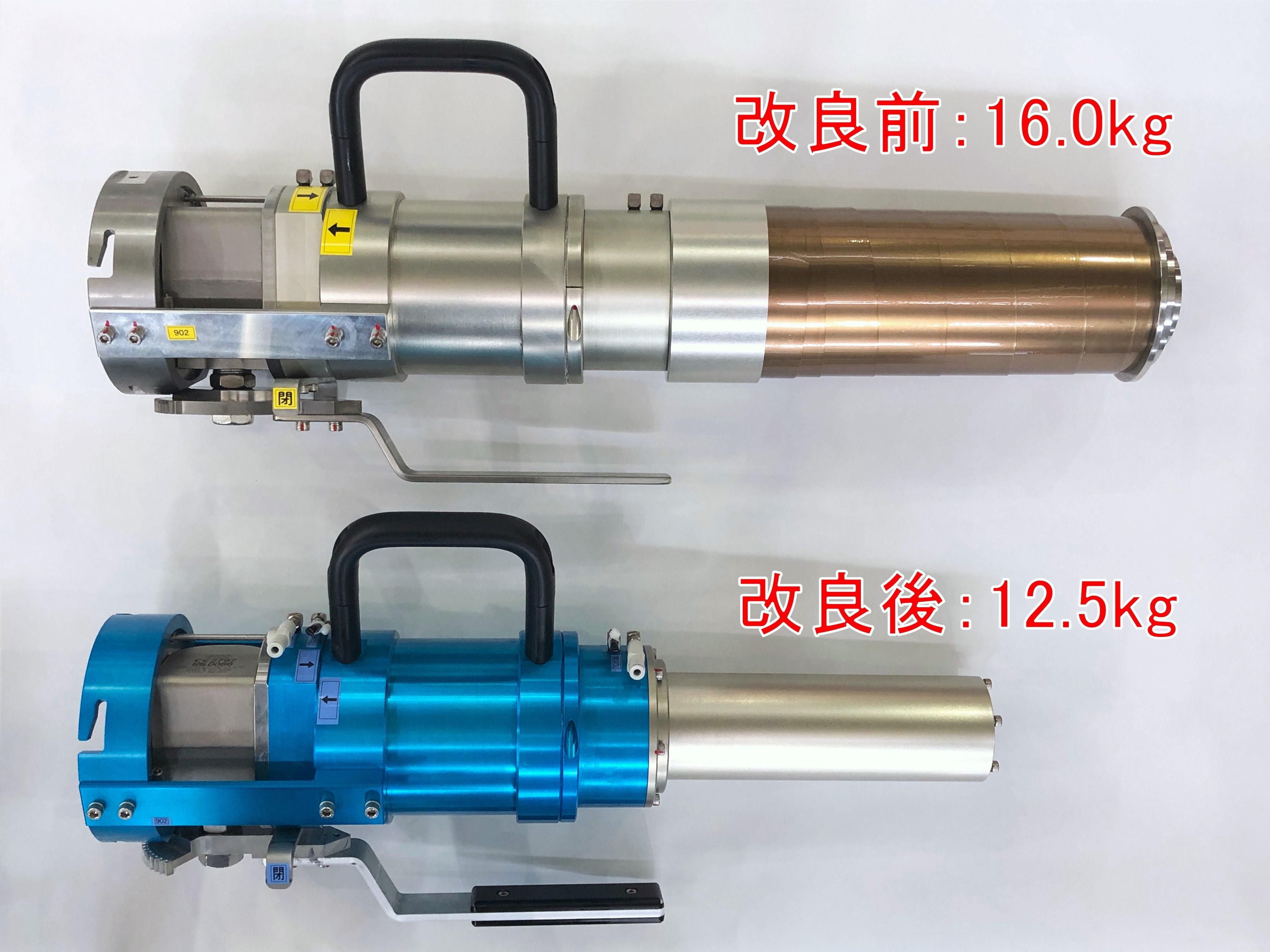

さらに、岩谷産業とともに、充填、および、リターンジョイントの軽量化にも取り組んだ。

これまで、素材には、水素脆化に耐えられる頑丈なステンレスを使ってきたが、設計の信頼性、安全性を確認した上で、水素に触れることのない部分をアルミに置き換え。

さらに、作業者が指を挟まないよう、安全に配慮してつけていたカバーも、ホースそのもの設計を変更して、危険箇所をもとから潰しこんだ。

これにより、充填ジョイントは8.4kgから6.0kg、リターンジョイントは16.0kgから12.5kgに軽量化。

今は倍の重さになっているリターンジョイントも、最終的には充填ジョイントと同じくらいの重量を目指していく計画だ。