自動車業界を匠の技で支える「職人」特集。第10回は工具整備のプロフェッショナルである「切削工具の匠」に話を聞く

3DプリンターやAIをはじめとするテクノロジーの進化に注目が集まる現代。だが、クルマづくりの現場では今もなお多数の「手仕事」が生かされている。

トヨタイムズでは、自動車業界を匠の技能で支える「職人」にスポットライトを当て、日本の「モノづくり」の真髄に迫る「日本のクルマづくりを支える職人たち」を特集する。

今回は「切削工具の匠」、工具整備のプロフェッショナルである林 哲平(はやし てっぺい)の前編をお送りする。

第10回 機械加工を支える工具のメンテナンス&管理を行う「切削工具の匠」林 哲平

トヨタ自動車 パワートレーン製造基盤技術部 第2工具整備課 組長

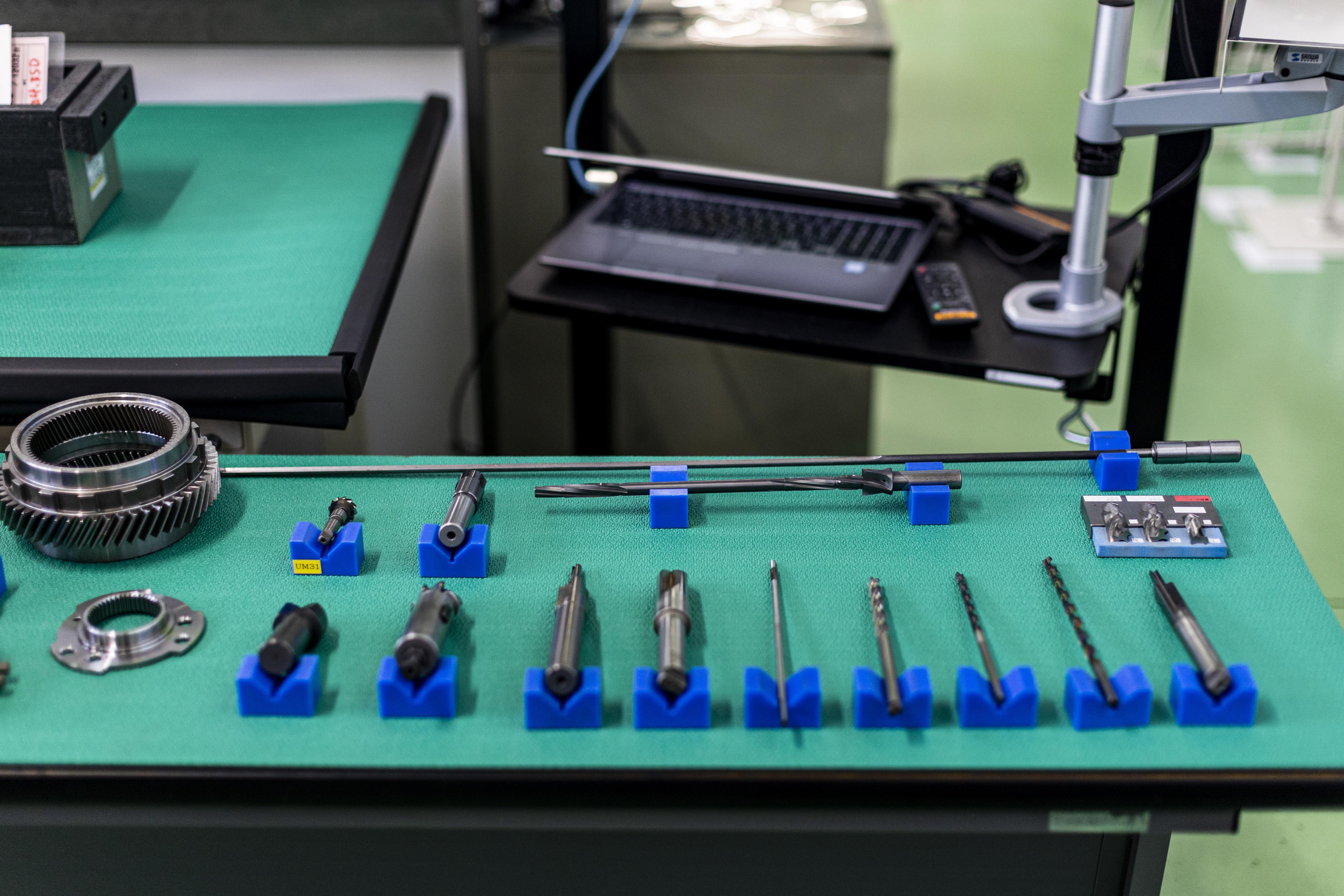

クルマづくりに欠かせない切削工具

「職人の腕は、使っている道具を見れば分かる」という言葉がある。これはモノづくりに取り組む職人にとって、道具がいかに大切かを述べたものだ。手仕事でモノづくりを行う達人たちはみな、自ら道具を整備する。自ら製作することも少なくない。

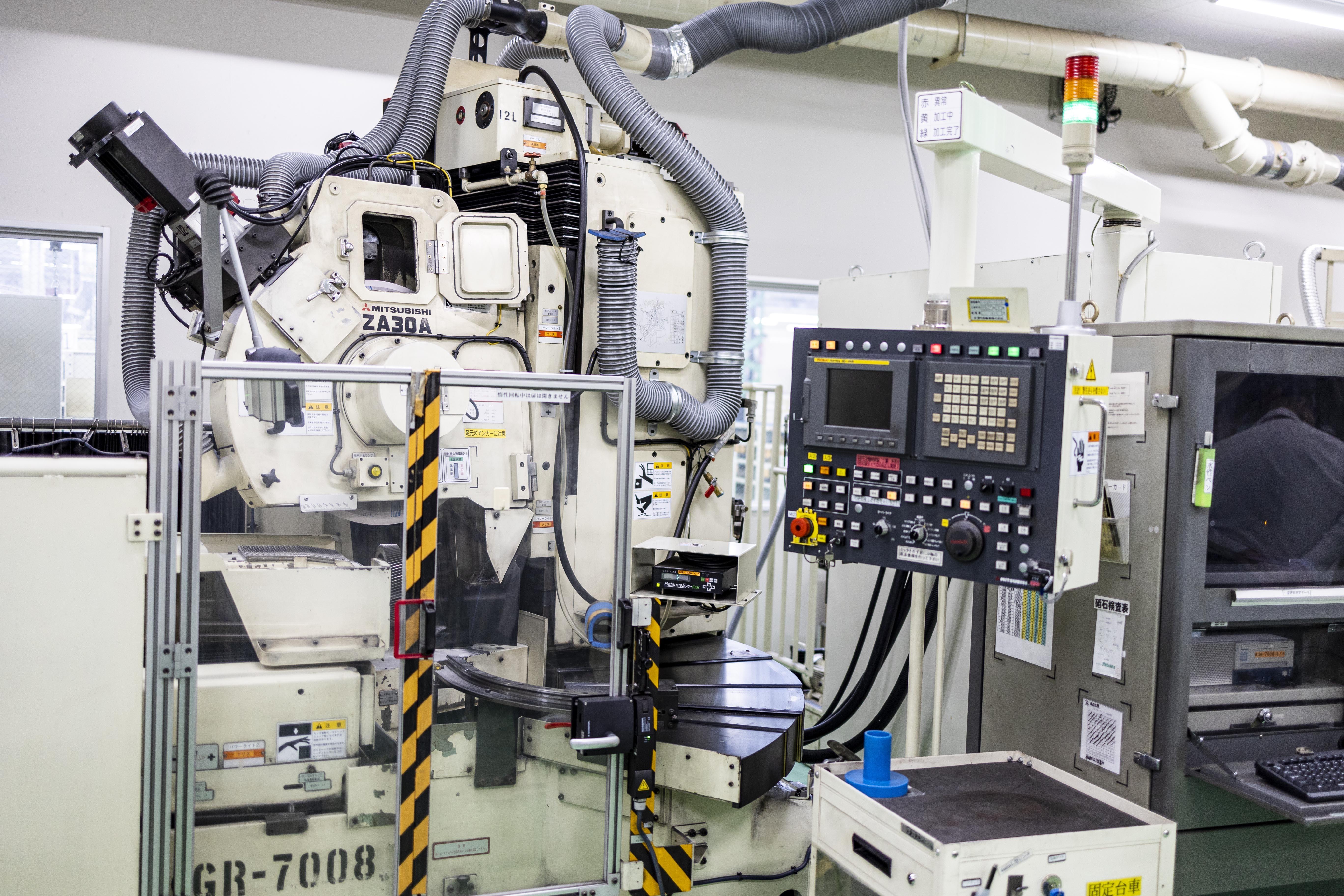

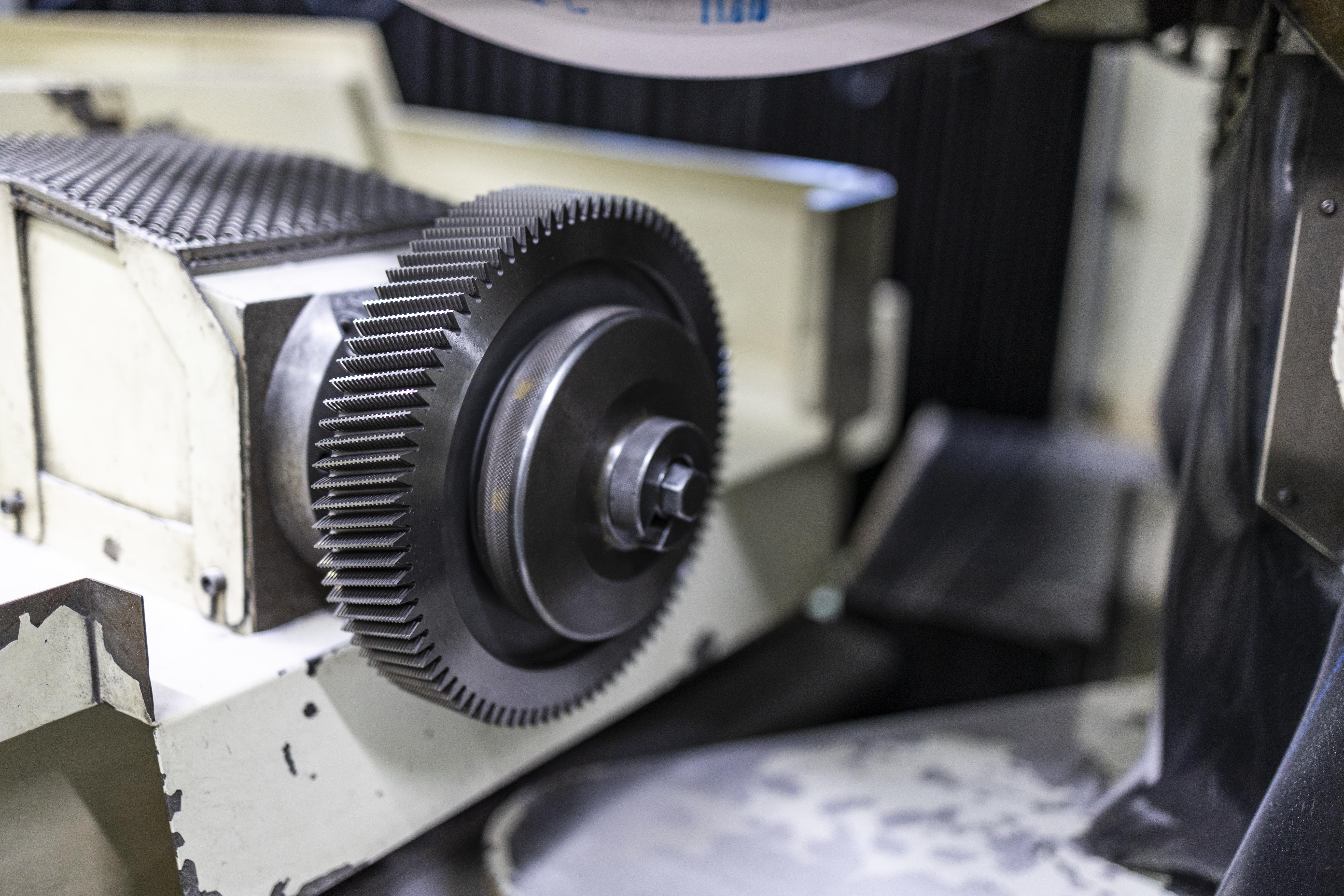

だが、クルマの生産現場で工作機械にセットして使う切削工具は、手仕事用の工具とは別格の存在だ。何しろクルマは「金属加工の塊」。その部品製造は、鋳造や鍛造などでつくられる粗材を、切削工具を取り付けた大型の工作機械で加工して行う。

このとき工作機械にセットして使う切削工具の精度が、つくられる部品の加工精度を左右する。そして部品の精度は、クルマの「走る」「曲がる」「止まる」という基本性能に直結する。

どんなに硬くて頑丈な切削工具も、使えば摩耗し、性能も劣化する。だから切削工具には「研削」と呼ばれるメンテナンスが欠かせない。「研」とは「研ぐ」こと。そして「削」とは「削る」こと。一般的に切削工具のメンテナンスは、工作機械を操作する担当者が行う。だがベテランと新人ではその技量や作業に要する時間が大きく違う。そしてこの差は加工そのものや、生産効率に直結する。

そこでトヨタにはこの「研削」を専門に行う部署がある。それが“集研(SHUKEN)”こと「集中研削室」だ。ここには工作機械や切削工具について知り尽くし、その性能を最大限に引き出しつつその寿命を延ばす、さらに適切に管理するスペシャリストがいる。それが今回紹介するトヨタ自動車パワートレーン製造基盤技術部 第2工具整備課の組長、林哲平だ。

「トヨタ生産方式」の生みの親、大野耐一氏がつくった集研

集研のルーツ、本社工場の工具整備課が誕生したのは今から71年前の1951年。この部署をつくったのは「トヨタ生産方式(TPS)」の生みの親である大野耐一氏。大野氏は、生産の効率化、徹底的な無駄の排除のため、切削工具のメンテナンス、管理を専門部署で集中して行うべきだと考えた。その結果、工具整備課、現在の集研が誕生したのだ。

切削工具を一括してメンテナンス、管理することで、高価な工具の損失や無駄は最小限に抑えられる。さらに部署を超えたノウハウの共有も可能になる。そして何よりも加工現場の担当者の負担が軽くなる。生産規模が大きければ大きいほどそのメリットも大きい。集研はトヨタのクルマづくりの現場、トヨタ生産方式を支える重要な部署なのだ。

現在、国内には林が所属する本社工場に加え、元町工場、三好工場、明知工場、下山工場、衣浦工場、上郷工場、田原工場の計8拠点に集研がある。各拠点には15〜20人ほどのスタッフがいて、トータルで200人ほどが昼夜交代制で働いている。ちなみに1年間にメンテナンスする切削工具の数は何と約230万本にも及ぶという。

さらにトヨタグループの全世界15拠点にもそれぞれ集研があり、約400名のスタッフが年間約500万本もの切削工具のメンテナンスを行っている。

「クルマをつくる人」になりたかった小学生

林は1973年に福岡県北九州市で生まれた。高校を卒業してからトヨタ工業高等学園(現トヨタ工業学園)の専門部で1年間学び、1993年に入社。第一生技部に所属し、三好工場の三好集研に配属され、以来この道ひと筋に歩んで来た。

「子どもの頃から乗り物が好きで、自分で自転車をバラして組み立てたり、ラジコンをつくったりしていました。特にクルマが大好きで、将来は自動車会社に入りたいと思っていました。小学校の卒業文集にも『クルマをつくる人になりたい』と書きました」

林の地元である福岡県にも自動車工場はあった。だが父の愛車がカリーナやカローラなどずっとトヨタ車だったことと、地元を離れて違うことを学びたいと考えたため、愛知県にあるトヨタ学園の専門部を選んだ。配属前の実習では集研の仕事も経験していた。

工具の刃をひたすら研ぎ続けて

配属された当時の集研は、今よりもはるかに忙しかった。昔の切削工具の寿命が今とは比較にならないほど短かったからだ。また、工作機械に取り付ける切削工具が今のように一体化、集約化されていなかったことも理由だ。

「(切削工具を)研いで加工現場に送っても、摩耗してすぐに戻ってくる。また、当時はひとつの機械に複数の切削工具を取り付ける構造で、工具の数が多かったんです。だから作業量も多くなる。休んでいるヒマがなく、いつも体を動かしている状況でした」

現在、集研が扱う切削工具は約8400種類。だが、自動加工機(数値制御やコンピューター数値制御の工作機械)が少ない当時はもっと種類が多かったという。しかもメンテナンスは多くが手作業。だから仕事にはカンやコツ、暗黙知の部分が多かった。しかも先輩たちは設備の使い方は教えてくれたが、カンやコツまでは教えてくれなかったという。

「技能は自分で考えて身に付けるもの。当時はそんな感じでしたね。今思うと、先輩たちが教えてくれなかったのは、自身もたくさん仕事を抱えていたからだと。誰もが自分のテリトリーの仕事を一刻も早く終わらせようと頑張っていました」

林はまず簡単な形状の工具をたくさん研ぐことから始め、先輩の仕事を観察しては難しい形状のものに挑戦し自身の技能を磨いていった。先輩たちの中には、加工の現場から「この人が研磨した刃物しか使わない」と言われるような、名人級のスゴ腕の持ち主もいたという。

“集研”のリーダーとして工具の改善、改良、開発へ

そして2000年、入社して8年目の26歳のとき、林は三好工場から現在の職場、本社工場の集研に異動する。この年、職業訓練指導員の免許も取得。さらに2002年には国家資格の技能検定で「工作機械用切削工具研削 1級」を取得している。

「三好工場では足回りに関連する工具を担当していたのですが、本社工場では駆動系、ハイブリッド系のモノづくりのための工具の担当になりました。集研の仕事は基礎的な技能を身に付けるのに約3年、一応の技能を身に付けるのに約7年かかります。当時は自分でも『技能はまだまだ』だと思っていましたね」

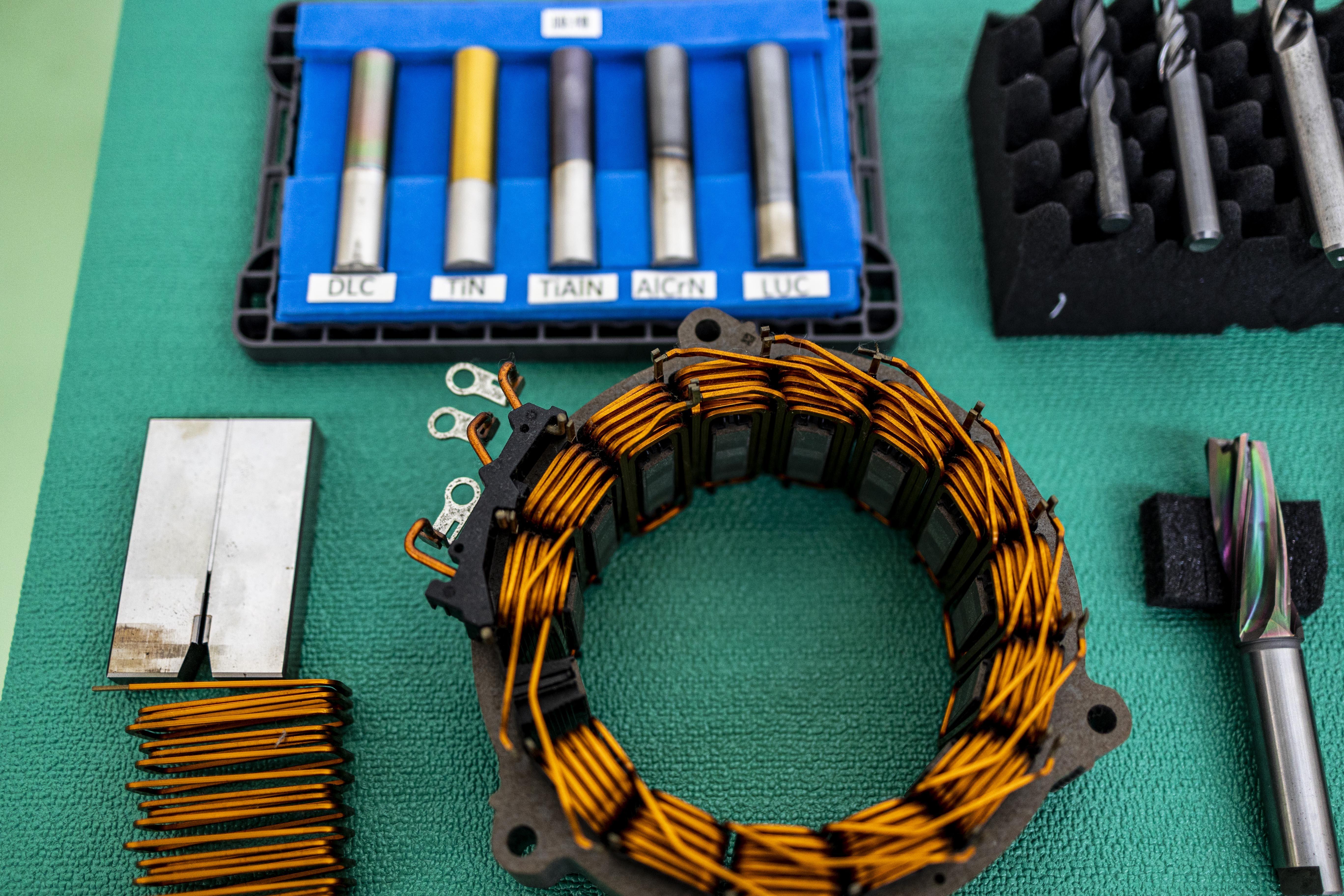

そして32歳になった2006年頃から林は集研で新しい仕事に取り組む。切削工具の改善、改良やコストダウンの工夫。さらに試作開発やレース関連、これからのクルマづくりのために必要な工具のメンテナンスなどだ。

「工具の刃先の形状を見直したり、刃先表面にさまざまなコーティングを施したりすることで、機械加工の効率や刃先の耐久性を改善することができます。試作でも専用工具をつくることで作業効率を劇的に改善できます」

集研は独自に、また工具メーカーと協力しながらこうした改善に取り組んでいる。

切削工具の管理も担当

前述の通り、集研はメンテナンスに加えて、切削工具の管理も担当している。一元管理することで、切削工具の無駄も減らせる。この管理にはトヨタ生産方式の要である「かんばん方式」が使われている。

「切削工具は高価なもの。その所在を管理することで無駄が減らせます。また『研ぎ直し』にも限度があるので使用限界の見極めも大切。限界が近づいたら新しいものを発注して準備します。工作機械が止まったら大きな損失になりますから」

適切な管理のため、林は常に生産現場に出入りしてコミュニケーションを欠かさない。切削工具が原因で機械加工に問題が起きれば、どうすれば解決できるかを現場の担当者や工具メーカーの担当者とともに考える。

また海外工場の集研立ち上げも、本社の集研の仕事のひとつ。林は2014年7月14日から稼働した、中国の江蘇省常熟高新技術産業開発区内にあるパワートレーン部品の生産工場「トヨタ自動車(常熟)部品有限会社」の集研の立ち上げを担当した。

「人、モノ、仕組みの観点でゼロから集研職場をつくり上げるやりがいがある仕事でしたし、国内ではできない貴重な経験でしたね」と林は振り返る。

後編では、未来のクルマづくりのために、集研のリーダーを務める林が現在行っている取り組み、挑戦を紹介する。

【後編はこちら】

(文・渋谷 康人、写真・張 宇麒)