森田記者が取材するのは、トヨタの未来だ。東富士工場の跡地に立つWoven Cityの開発状況を探るべく日本橋のWoven Planet Holdingsを訪れた。

東富士工場の跡地に立つWoven Cityの開発状況を探るべく、森田記者は日本橋にあるWoven Planet Holdingsを訪れた。2021年1月に始動したばかりの新会社だ。前身となるTRI-AD(Toyota Research Institute - Advanced Development)は、自動運転技術の開発・実装を目的に2018年3月に設立。米シリコンバレーにある開発拠点のTRIと日本をつなぐ役割も持っていた。その後、2020年1月にトヨタは「Woven City(ウーブン・シティ)」構想を発表。TRI-ADが中心となってプロジェクトを進めることになり、その事業領域は一気に拡大した。

今回の新体制は、この変化に対応したものだ。持株会社であるWoven Planet Holdingsの下に、自動運転技術の開発、実装、市場導入を担うWoven Coreと、Woven CityやクルマのためのオープンプラットフォームArene(アリーン)といった新領域を探索するWoven Alpha、そして投資ファンドのWoven Capitalの3社を置く。新体制の発表に際し、豊田社長は「あえてトヨタの名前を外して立ち上がる3社です。しかし、トヨタが本当に大切に紡いできた『誰かの幸せのために』という想いを“Woven”という言葉に載せて引き継ぎ、新たにトヨタの未来を切り拓いていくための会社です」と、Woven Planetグループに対する想いを語っている。

今回の森田記者の役割は、ずばり「Woven Cityの開発状況を探ること」。1年前の1月に構想が発表され、2021年2月にいよいよ着工されたWoven City。一体どのくらい開発が進んでいるのだろうか。過去に前例のない未来の都市を、一体どうやって開発しようとしているのだろうか。

森田記者、オフィスに潜入

エントランスを抜けると、壁一面にスクリーンが配置された空間に出る。スクリーンにはWoven Cityが映し出されている。出迎えてくれたのは、Woven Planet Holdingsのジェームス・カフナーCEOと、同社Senior Vice Presidentの豊田大輔氏だ。

カフナー

森田さんに開発中の風景を見せることを楽しみにしています。ここで未来をのぞくことができます

森田

たくさん未来を感じられるということですか。

豊田

過去、現在、未来、全部感じられると思います。

オフィスの入り口近くの壁にある「Mobility For All」の文字。この壁の文字は、目で見て読めるだけでなく、触れると点字として認識できるよう工夫されている。「すべての人に移動の自由と楽しさをお届けする」モビリティカンパニーになる、というトヨタの決意が込められている。

会議室エリアは、オフィスがある日本橋の街道沿いをイメージしたデザインだ。各会議室には、フィンランド、デンマークと国の名前が付けられており、地球、そして惑星(Planet)全体の未来を考えようという意思が伝わってくる。通路には道路標示が描かれており、まるで街をシミュレートしているかのようなオフィスだ。電動キックボードや自動運転ロボットなどが行き交う未来の道路が一足先にここに出現するのかもしれない。

カフナー

シリコンバレー流のカジュアルなオフィスというだけではなく、Woven Cityチームをサポートするデザインになっています。

森田

道がありますね。

カフナー

“SMILE(笑って)”の道路標示です。

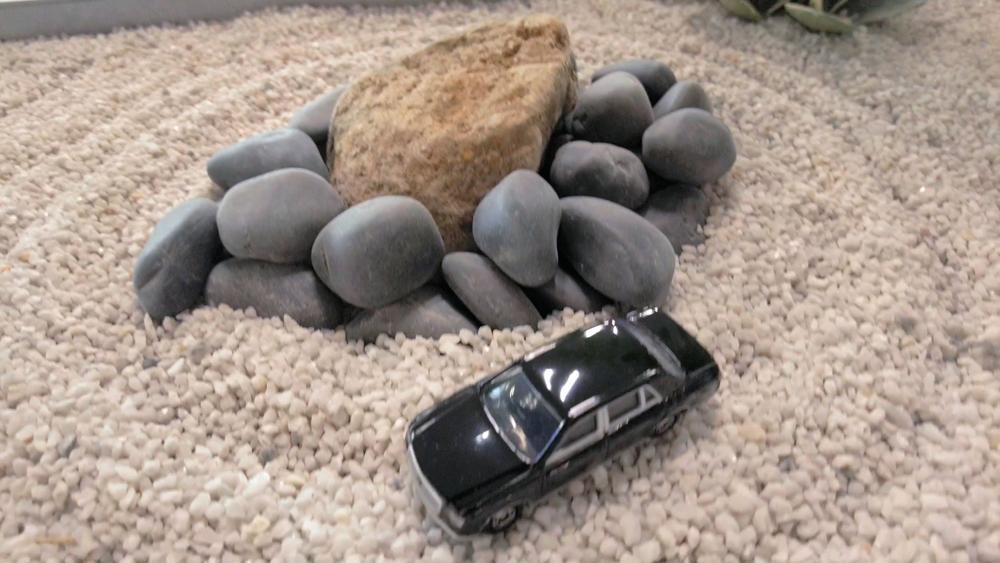

オフィスの一角に、先日取材した東富士工場の面影を発見した森田記者。東富士工場が閉鎖される前に工場見学をしたAssistant of Relation Hubの原田知佳氏が、そこにあった枯山水を日本橋に移すことを提案し、実現した。東富士工場の歴史や文化を目に見える形でWoven Cityにつなげたいと考え、自分たちの手で石を運んでつくり上げたという。そしてよく見ると、センチュリーとJPN TAXIのミニカーが飾られている。私たちは日本を支える高品質のクルマを作ってきた——。そんな東富士工場の誇りは、日本橋のWoven Planetグループの従業員たちにもしっかり受け継がれているようだ。

そして、いよいよWoven Cityの開発を手がけるWoven City Managementのフロアへ。目の前にはWoven City全体の詳細な模型が置かれている。今回着工するエリアは、そのごく一部だ。

開発方法も、従来の都市開発とは大きく違う。Woven Cityは「ソフトウェア・ファースト」、つまりデジタルを先につくり、そこでどのようにリアルの都市をよくしていくかを検討する、とWoven Alpha Director of Service R&Dの大石耕太氏は説明する。過去に例がない、まったく新しい都市を開発するには、膨大な試行錯誤が必要になる。そんなとき、いきなりリアルで道路や建物をつくってしまっては身動きが取れなくなる。そこでデジタルの特性を生かして高速で試行錯誤を繰り返し、その結果をもとにリアルをつくることで、開発効率とスピードを最大化しようというのがWoven Cityの開発スタイルだ。

Woven Cityの3つの開発テーマ

Woven Cityの開発は、大きく3つのテーマがある。Service Development(サービス開発)、Product Development(製品開発)、UX Development(顧客体験の開発)だ。今日はそのすべてを紹介してくれるという。

まずはサービス開発から。今回見せてもらうのは物流サービスの開発だ。トヨタ自動車TPS本部CPLの吉岡輝氏と、Woven AlphaでProduct Owner of Logisticsを務める政田盛拓氏に案内していただいた。

政田氏がWoven Cityにおけるモノの流れを説明する。Woven Cityの中にある物流センターには、宅配便、クリーニング屋、小売業者、新聞配達、郵便など、さまざまなものが入ってくる。これらを各住居に届けるのが、自動運転の配送ロボットだ。

物流センターで荷物を積み込んだ配送ロボットは、地下道を通って各居住棟まで移動し、エレベーターに乗って部屋の前までやってくる。そして玄関前の「スマートポスト」に荷物を入れ、戻っていく。もちろんすべて自動だ。反対に宅配便やクリーニング、ゴミを出したいときも、スマートポストに入れておけば配送ロボットが自動的に回収してくれる。Woven Cityでは、荷物が地上を行き交うことは基本的にないという。

森田

今の暮らしと比べると、相当手間が省けますね。

政田

私たちは「移動雑務」と呼んでいるのですが、本来なくてもいい移動を省くことにより、本当に自由な時間を手にして、もっと付加価値の高い活動にあてられるんじゃないか、と。これを実現するために、このようなオペレーションを検討しています。

部屋の中央に巨大な模型が置かれていた。これはWoven Cityの地下に建設予定の物流センターの、1/20サイズの模型だという。政田氏が、模型を使って宅配便の流れを解説する。宅配便のトラックが物流センターに到着すると、下ろされた荷物を作業員が配送ロボットに積み込んでいく。積み込みが終わった配送ロボットは、自動運転で地下道を走行し、各戸に荷物を届ける。

配送は全自動なのに、荷物の積み下ろしは作業員が行うことに違和感を覚えるかもしれない。だが、これはあえて人とロボットを共存させているのだと政田氏はいう。フェーズ1では、まだ配送の物量は多くない。その段階から全自動にしてしまうのは過剰だし、「設備自体に根が生えることになりかねない」と政田氏。

これは、まさにTPS(トヨタ生産方式)の考え方だと吉岡氏が言葉を継ぐ。TPSは変動に強い仕組みだ。例えば実証をしていく中で、スマートポストに入れるより直接受け取りたいという要望が出てくるかもしれない。自分で荷物を取りに行きたい人もいるかもしれない。それを実証するのがPhase1の目的だ。この段階でシステムや設備を入れていくと、根が生えてしまってカイゼンが進まない。そうではなく、日々進化させていくために設備を極力抑え、カイゼンがどんどん進むような仕組みを構築する狙いなのだ。

森田

最初の時点から完全自動にしてしまうと、もういじれなくなっちゃいますよね。

吉岡

いじれなくなります。

森田

(Woven Cityが)常に未完成であるというのは、こういうところにも現れているわけですね。

吉岡

現れていますね。

TPS本部の吉岡氏は、工場の現場でカイゼンを積み重ねていくスペシャリストだ。ところが今回は、まだ現場がない。そこで仮にでも現場をつくり、そこからカイゼンをスタートしているのだ。

豊田

クルマなら試作車をつくれますが、街は、いくら実証実験の街とはいえ、試作車ほど気軽にはつくれません。ひとつつくって、もう一度つくり直し、とはなかなかいきません。

そこで事前に問題をつぶし込む必要があり、紙だとよく分からないので実際に模型をつくってやる、と。そこで検討しきれない部分はデジタルのツールを使い、デジタル上で問題点が出たらそれをこちらに生かして、さらにデジタルに…、というサイクルでやっています。

森田

パソコン上で、グラフィックをいじってという作業ばかりやっているのかと思ったら、最初に見せられたのがこの手作り感のあるジオラマで、ちょっと驚いたというのが正直なところです。

オフィス内に物流センターを再現!?

「こちらです」とドアが開かれると、その向こうに広がっていたのは、最先端のオフィスビルとは思えない光景だった。そこにあったのはWoven Cityの地下に設置予定の物流センターを再現した空間。入り口には「安全な作業、確実な作業、熟達した作業」とスローガンが書かれたゲートが設置され、その奥にはよく工場などで見かける赤・黄・緑の積層信号灯が光っている。

森田記者が振り返ると、そこにあったのはリアルに再現されたトラックの荷台。緑色のナンバープレートが「う 223」となっているところがニクい(223=ふじさん、Woven Cityの着工日でもある)。荷台には実際にたくさんの段ボールが積み込まれていた。この荷物を下ろしたところから、物流センターのオペレーションがはじまる。

ここから先のオペレーションがどうなるのか、トヨタ自動車 流通情報改善部GMの百島彰吾氏が流れを見せてくれた。段ボールに貼り付けられた配送伝票をスマートフォンで読み取ると、傍らのタブレットに荷物の詳細情報が表示される。こうして荷物をIoT化してトラッキングすることで、遅れや進みといった荷物情報をリアルタイムで検知できるようになる。

荷物のデータ化が終わると、荷物を「どの箱に入れ」「どの配送ロボットに積み込むか」の指示がスマートフォンアプリ上に表示される。この時点で最も効率がいい配送ルートが計算されているのだ。荷物をすべて積み込んだらアプリ上で出発の合図を出せば、配送ロボットが走り出す。そして次の配送ロボットが待機場所にやってくる。

すでにかなりの完成度に見えるが、これがベース、つまりカイゼン前の状態だと百島氏はいう。ここまで具体的に現場を再現し、ようやくカイゼンの準備ができたというわけだ。

こうして標準作業ができると、「原単位が明確になる」と政田氏。原単位とはTPSのベースとなる考え方で、工数や材料などの標準となる量のこと。この原単位を使い、センターのレイアウトやオペレーションを構築していく。豊田社長も「Woven Cityは原単位をつくることを最初の目標としている」と発言している。

ここに再現された物流センターの「現場」は、トヨタのカイゼンマンたちがすべて自ら考え、自らの手でつくり上げたもの。だが都市の物流という大きな課題を考えるとき、この「現場」のサイズでは限界があるのも事実だ。そこで、ここでつくりだした原単位をベースとしてデジタル上に物流センターを再現し、荷物の流量を変動させながら検証できるようにしているという。

政田

まさに、ここでトヨタのDNAであるTPSと、デジタルツインの融合を図ろうとしています。

開発を加速するデジタルツインとは?

政田氏の口から飛び出した「デジタルツイン」とは何か。それを説明してくれるのはWoven AlphaのProduct Owner of Digital-Twin Simulator、大槻将久氏だ。デジタルツインは、直訳すると「デジタルの双子」。まるで双子のように現実世界をデジタル上に再現し、シミュレーションなどに役立てる方法だ。ここでは物流センターをデジタル上で構築し、さまざまなケースをシミュレーションしている。

大槻

例えば、お盆にものすごい量のお中元が届いたとか、サービスの人がひとりインフルエンザで欠席したとか、いろいろなケースをこの中に入れて、結果としてお客様がどのような状態に陥るのかをシミュレーションします。

森田

すると、ここで実際に問題が発生したりするわけですが。

大槻

はい。例えば物流量が多くなってくるとこの交差点でロボットが渋滞するとか、1時間で届けるべきものが1.5時間、2時間になっているといった状況が、ビジュアルで見られるようになっています。

すると何が原因でそうなったのかが分かります。ロボットの待機台数が足りなかったのか、充電が足りなかったのか。そういった問題点をプロジェクト側にフィードバックして、バッテリーをもっと早く交換できるようにしたり、ロボットの待機台数を増やしたりといったカイゼンにつなげます。

リアルの世界では気軽に変えられない設備のレイアウトも、デジタルの世界なら短時間で変更し、膨大なパターンを試すことができる。デジタルの特性を活用することで、問題点をより明確にし、カイゼンの余地を広げられる。

ここで、ふと森田記者の頭に疑問が浮かんだ。「はじめからすべてデジタルでやればいいのでは?」と。ところが、それは難しいと大槻氏はいう。分からないことが多すぎるのだ。例えば、人間の動き、どのくらい疲れるのか、どう動けば効率的なのかといったことは、実際にやってみないと正確に再現できない。またデジタルでは簡単に実現できるけど、実際に試してみるとすごくやりにくい作業もある。だからこそ、リアルな「現場」と「デジタルツイン」を組み合わせて、TPSでカイゼンを回そうとしているのだ。

森田

どこかの段階で、これを東富士に持っていって、実際につくりはじめるわけですよね。そのタイミングってどうやって判断するんですか。

大槻

たぶん、開所になっても僕らはずっとカイゼンし続ける形になると思います。そのとき出せる一番いいものをシミュレーション上で出して、また翌日からはこれを使ってカイゼンを回していくということをずっと続けていくんでしょうね。

未来を一足先にデジタルで体感

「実際にどんな街並みになるのかを体感いただきたいと思います」と、豊田氏はとあるドアの前に森田記者を案内した。Woven AlphaのLead of Digital Product、加来航氏は、この先にあるのは、VRゴーグルを装着しなくてもVR空間の中に入れる部屋だという。まだ中は写せないということで、森田記者はひとりで部屋の中へ。森田記者のコメントをヒントに、中を想像することにしよう。

森田

あ、確かにゴーグルは付けていないんですけど、私が動くと周りが動くというのは…。あ、ここに来ると太陽の光がまぶしい。まるでその場にいるような感覚が、特にゴーグルも付けずに味わえると。

あ、こっちに行ったら奥が見える!人まで現れましたよ。ロボットが今通り過ぎていきましたね。

さらに驚くべきは、VR空間の中に、実際の人間をリアルタイムで表示する装置だ。こちらも詳細はまだ非公開。SF映画に出てくるように、空間内に3次元の人間を投影するイメージなのだろうか。

加來

通常のテレビ会議のしくみでは見られない、誰がどこを見ているとか、何を指差しているとか、そういったことが送れるようになります。例えば、複雑な動きをするようなダンスのレッスンとか、ピアノとか、あとは、たくさんの方でひとつのオブジェクトを見ながら、「ここをもっとこうしよう」という会議のときに非常にやりやすくなるんじゃないかと思います。

UX開発について紹介してくれたのは、Director of UX Communication Strategy, Woven Cityの岡本諭氏と、Universal Exports Head of UX Simulationのマシュー・ドエル氏。ここではWoven Cityのデジタルツインを開発しているという。森田記者がVRゴーグルを装着すると、目の前には桜満開のWoven Cityが広がった。

「あのとき見たのと同じ富士山が。雄大な富士山が!」森田記者はすっかり仮想のWoven Cityに没入してしまったようだ。この仮想世界を作ることで、人間が実際にこの環境でどう感じるのかを評価できる。それも1人の感想ではなく、世界中からこの空間に入ってもらってフィードバックを受けられるのだ。

岡本

私たちがやろうとしているのは「ヒト中心」の話なので、その場に生活があります。そこで人がどのように住まうのかを見るためには、デジタルの中で感覚的に評価できることが非常に大事だと思います。

「ヒト」と「ロボット」が共存する生活

製品開発の現場では、なんと家が丸ごと再現されていた。中に入ると、ウィーンとロボットが森田記者に向かってくる。これは家庭内搬送ロボットで、玄関脇のスマートポストに届けられた箱を自動で取りにいくという。搬送ロボットが到着するとポストの扉が開き、届いた荷物がロボットに載せられた。荷物を受け取った搬送ロボットは、今度は棚まで移動して自動的に収納する。Lead of Hardwareの岩本国大氏は「重いものを運ぶのが困難な高齢者にとっても便利だと思います」と期待する。

Lead of Roboticsの高岡豊氏が紹介してくれたのは、天井を移動するロボット。散らかった家の中をスムーズに動くには、天井が一番というわけだ。ロボットにはアームが付いており、自分で対象物を認識して持つことができるという。実際にタンブラーを持ち上げるデモを見せてくれた。今後、キッチンで皿洗いをしたり、風呂やトイレの掃除、散らかった部屋の片づけなどにも応用したいと高岡氏は考えている。

森田

でもこれ、速く動かれると、ちょっと怖さもありませんか。

高岡

まさにそこを調べたいなと思っています。どのくらいのスピードだったらいいのか、とか。私たちはロボットの研究開発をしていく中で、なかなか分からないところもあるので。実際にお客様に来ていただいて、どのくらいのスピードがいいのか、どういうアプリケーションがいいのかを、こういうリアルな家を持つことで評価していただける、と。これがひとつ、リアルな家をラボに持つ大きな意味ですね。

そしてここでもデジタルツインが使われていた。リアルの世界ですべてのパターンをテストしようとすると、膨大な時間がかかってしまう。これを、例えばシミュレーター上で同時に100台テストできるようにすれば、本来は1年以上かかるようなテストも一晩でできるようになる。こうして製品開発でも、リアルとデジタルを組み合わせた開発が行われていた。

至れり尽くせりのロボットを見て「ここまでやってくれなくていいよ、と思う人もいるのでは」という森田記者の質問に対し、高岡氏は「これは絶対便利だ、という押しつけはしたくない」と答えた。これが便利だという価値観は人それぞれだからこそ、選択肢をたくさん用意することが重要だという。今はできるだけ多くの選択肢を示すためにさまざまな実験をしている段階で、それがWoven Cityの大きな意義のひとつなのだ。

随所に「つながり」を感じた日本橋取材

東富士の工場跡地でWoven Cityの地鎮祭を取材したときは、まだ何もない建設予定地を見て「何が進んでいるんだろうか」と半信半疑だったという森田記者。丸1日、日本橋で取材して驚いたのは、物流センターや家の中が実際に目の前に再現されていて、具体的に未来の都市や生活がシミュレーションされていたことだった。

一方で、オフィス内には、東富士工場で働いていたトヨタ自動車東日本(TMEJ)の方々の思いを引き継ぐものや、ソフトウェア・ファーストの考え方、そしてトヨタのDNAであるTPSが随所に見られ、さまざまなものが「つながっている」と感じたともいう。

そして自分で意識しているかどうかは分からないが、森田記者の未来に対する想いもまた、一本の線でつながっているようだ。

森田

私自身、CESで豊田社長がWoven Cityの計画を発表したことをニュースキャスターとして伝えましたが、その際に抱いた未来に対する期待感を、今でも鮮明に覚えています。そのことを、最前線でこうして取材できるという喜びを感じながら、これからもWoven City計画の進捗状況を取材していきたいと思います。

現場の日本橋からは、以上です!