自動車業界を匠の技で支える「職人」特集。第10回は工具整備のプロフェッショナルである「切削工具の匠」に話を聞く

3DプリンターやAIをはじめとするテクノロジーの進化に注目が集まる現代。だが、クルマづくりの現場では今もなお多数の「手仕事」が生かされている。

トヨタイムズでは、自動車業界を匠の技能で支える「職人」にスポットライトを当て、日本の「モノづくり」の真髄に迫る「日本のクルマづくりを支える職人たち」を特集する。

今回は「切削工具の匠」、工具整備のプロフェッショナルである林 哲平(はやし てっぺい)の後編をお送りする。

第10回 機械加工を支える工具のメンテナンス&管理を行う「切削工具の匠」林 哲平

トヨタ自動車 パワートレーン製造基盤技術部 第2工具整備課 組長

機械加工を支える「切削工具の研削」技能を未来へ

クルマづくり、なかでもパワートレーンユニットの生産で使われる切削工具のメンテナンスと管理、改良や開発を手掛ける林哲平。

林にはそれ以外にも今、取り組まなければならない大切な仕事がある。それが、トヨタの未来のクルマづくりのために、切削工具を手作業でつくる技術、メンテナンスする技術、そのカンとコツを次の世代に伝承することだ。

手動加工機と呼ばれる、手作業で研いた切削工具をセットして使う加工機は今、生産現場にはほとんど存在しない。今から約30年前の1990年代から自動加工機と呼ばれるNC(数値制御)の工作機械の導入が進んで以降、生産現場での機械加工の主役は大型の自動加工機となった。試作の現場を除けば、手動加工機はほとんど使われていない。

その結果、どの生産現場でも、手動加工機で金属を機械加工することも、その切削工具を手作業でメンテナンスすることもなくなった。このままでは、林が入社した当時の集研なら誰もが身に付けていた「切削工具研削の基本技術」「切削工具研削のカンやコツ」が失われてしまう。

今も不可欠な、切削工具研削の「カンやコツ」

本社工場の集研には、国内にある集研8拠点の中で唯一、この手動加工機で使う切削工具の使われ方や手作業による刃先メンテナンスのノウハウ、カンやコツ、感覚を学ぶための設備がある。若手社員はここで、機械加工に応じた切削工具の種類や使われ方、手作業による刃先形状のつくり方、メンテナンスの方法などを原理原則から理解させ、体験しながら学ぶことができる。この取材の際も、ちょうど若手社員へのドリルの製作とメンテナンスの研修が行われていた。

「生産現場で機械加工が順調に行えているときはいいんです。でも問題が起きて自動加工機でうまく加工精度が出ない状況になったとき、どう解決するか。それを考えるためには、自動加工機の中で何が起きているのか、感覚的に加工の原理原則を踏まえて理解する必要があります。そうでなければ、問題を解決できません」

工作機械の中で、粗材と切削工具がどんな状態になっているのか。なぜそうなってしまったのか。どうすればその状態を改善できるのか。そのことを感覚的に理解する。そのためには、ベーシックな切削工具の特徴や特性を知り尽くし、そしてその切削工具を手作業でメンテナンスする技能と、そのためのカンやコツから得られる感性が不可欠だと林は言う。

「自動機が使えない事態が起きる可能性もあります。そんなときでも、手作業で自動機と同じ切削工具研削を行って部品の生産が続けられるようにしておく必要がある。そのためにも、手作業で切削工具のメンテナンスが行える技術や技能、カンやコツを、若手社員に継承しておく必要があるんです」

入社当時、仕事に追われながら身に付けた技能、カンやコツを、林は今、若手社員たちに丁寧に伝授している。

「今振り返ってみると私はラッキーでした。手作業と自動機の両方に触れ、さまざまな切削工具のメンテナンス作業を経験することができました」

生産現場での機械加工の主役が手動機から自動機であるNC(数値制御)加工機やCNC(コンピューター数値制御)加工機へと移り変わるにつれて、切削工具のメンテナンスも機械化、自動化されてきた。

1950年代から1980年代までの工具研削は「手研削」と呼ばれる手作業が主で、作業担当者のカンやコツ、感覚などの暗黙知を頼りに行うもの。しかし1990年代に入ると数値制御の機械を使うようになっていく。今では1万分の1ミリ単位の工具研削が行える微細加工機も活用されるようになっている。

手作業や手動機の時代には不可欠だったカンやコツや感覚が、機械加工の現場、そこで使う切削工具をメンテナンスする集研でも、普段は必要とされなくなっている。だが前述したように、自動機が使えない事態に陥ったとき、手作業機械を使ってメンテナンスし生産が継続できるようにするためにも、それらの伝承は不可欠だ。

「私が職場に入ったときも先輩から言われましたが、機械加工や切削工具のメンテナンスには『五感』が大事です。刃先研削中は、視覚、聴覚、触覚、嗅覚などの五感を総動員することが大切です。見た目や手の感覚、研削するときの火花や研削面の色、砥石目などの状態で、良い状態なのか、それともダメな状態なのかの目安になりますから」

たとえば金属を機械加工する際、よく火花が出ることがある。私たちには、それが果たして良いことなのか、悪いことなのか分からない。だが、火花が出るときは粗材が熱を持ってしまうので、加工の際はできるだけ火花を出さないようにすることが大切なのだという。だから作業者たちは、火花ができるだけ出ないように気を配る。また加工の際の粗材の色や臭いも、加工の成否の判断の目安になるという。

若手社員の研修コーナーには、研いだ刃先の細かな寸法を確認する測定器や、工具の先端を拡大投影しながら刃先研削できる投影研削機もあった。作業者は自分の目で、またこうした機械を使って切削工具の高精度刃先を製作する。

切削工具という“芸術品”

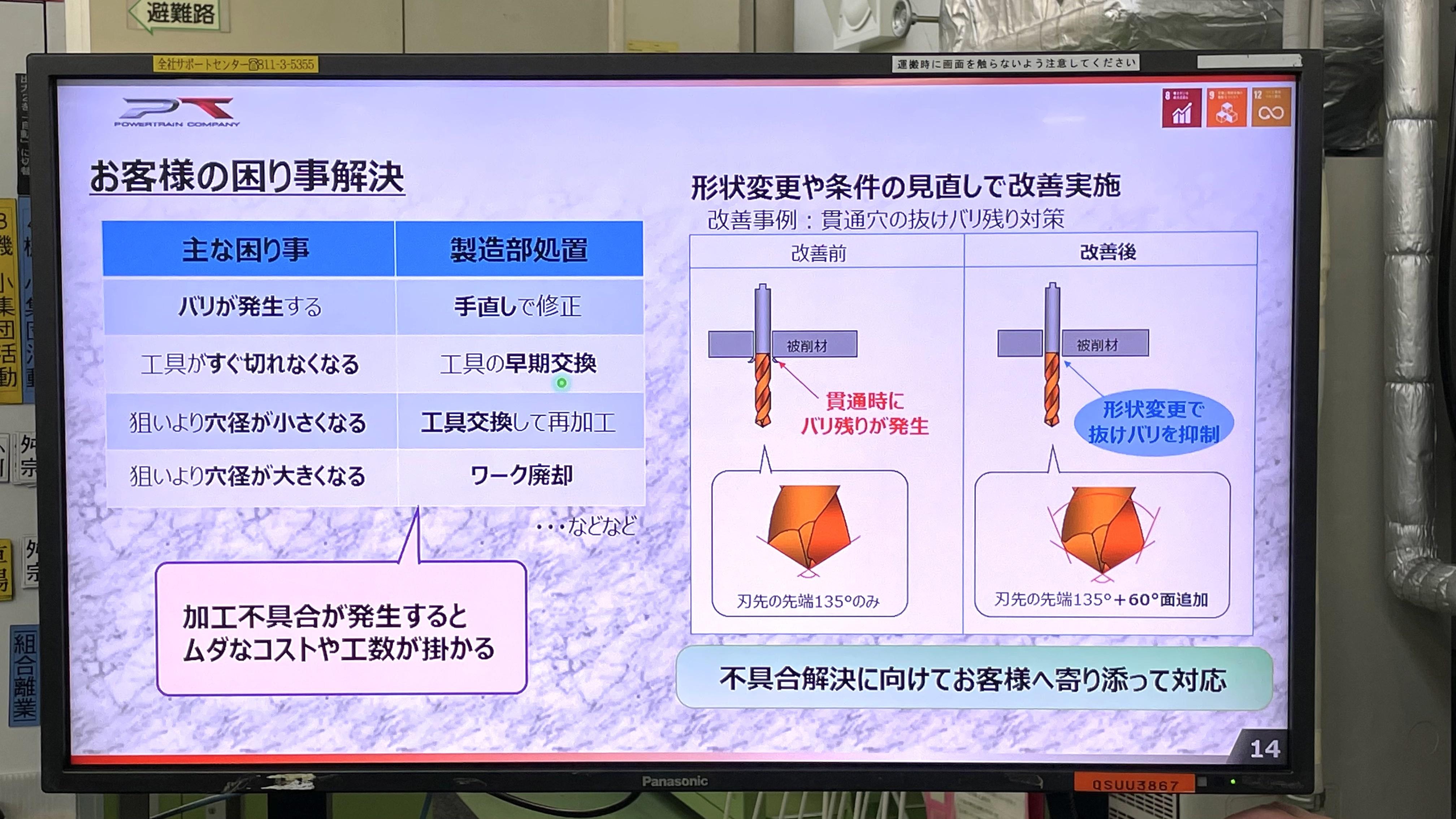

林はこの現場で「ローソク研ぎ」と呼ばれる、薄板の金属にドリルを当てて穴開け加工をする際、裏バリと呼ばれる、ドリルが貫通した向こう側にできる素材の出っ張りやギザキザを少なくする、難しい刃先研削を実演してくれた。

「ローソク研ぎ」は、ドリルのセンターをノミ型にとがらせて、さらに四角錐型に先端を2面削って、センターを出すように刃先を研ぐ方法。この難しい加工を林はフリーハンドで素晴らしいスピードで仕上げていく。アッという間にローソク研ぎのドリルが完成した。

「この作業では手先の器用さも大切ですが、より大切なのは『つくろう』という意欲ですね。カンやコツ、手の感覚は一人ひとり違うので、受講者にはヒントは与えますが、1から10までは教えません。自分で考えて探求してカンやコツを身に付けてもらいます」

林が仕上げたドリルの刃先にカメラのレンズを向けアップにして、その美しさにハッとした。このドリルに限らず、この取材で見せてもらった切削工具は、先端や表面などのディテールをアップで見ると、どれも驚くほど美しい。

製品をつくるために使われるこうした切削工具が、一般の人の目に触れることはない。しかし、実は切削工具は製品以上に、機械加工の歴史とノウハウ、職人技が凝縮された“芸術品”ともいえる。トヨタのクルマはみな、こうした芸術品からつくられているのだ。

この“切削工具という芸術品”をメンテナンスし再生する職人技が、トヨタのモノづくりを根底で支えている。その価値はこれから先も変わることはないだろう。

100年に一度の大転換期に

自動車産業は今、100年に一度の大転換期にある。林たち集研のスタッフも、切削工具に関する技能の継承に加えて、この大変革を見据えた新しい挑戦をスタートさせている。

そのひとつが試作用など、これまでにない切削工具の開発だ。新しい作業に対応した専用の工具をつくることで、作業は劇的にスピードアップできる。

「工具メーカーは発注ロットが大きくないと専用工具の開発を引き受けていただけませんし、コストも時間もかかります。自分たちでつくることができれば、コストも時間も減らせますし、必要な改善、改良もすぐに行えます」

クルマが電動化することで、クルマづくりに使う素材も変わってくる。これまでにない素材や形状を加工する多様なニーズも生まれる。

「電動化が進めば、金属でできているパワートレーン(クルマの動力源とその動力を推進力として伝えるユニットの総称)関連の部品も少なくなります。これまでより切削工具の種類や数も減ってくると思います。でもその代わりに、新しい切削工具も必要になる。電動化されてもボデーは残ります。素材が今とは変わるかもしれませんが、つくるための型工具や金型も残るでしょう」

これまであまり取り組んでこなかったそうした分野にも目を向け、社内はもちろん社外でも、集研のノウハウを活かして、より良いモノづくり、より魅力的なモノづくりに貢献したいと林は語る。

「“削る&磨く”のプロフェッショナルとして、社内外で、コンサルティング的なビジネスを展開していきたいと考えています。知れば知るほど、削る、磨くという仕事は奥が深い。しかも次から次へと新たな素材、それに対応した新たな加工法が登場しています。それだけに、勉強は欠かせません」

未来のクルマづくり、モノづくりに向かって、「切削工具の匠」林 哲平と集研の挑戦はまだまだ続く。

(文・渋谷 康人、写真・張 宇麒)